Производство

ЦПС представляет собой вяжущее вещество на основе измельченного клинкера с нормированным составом. Существует стандарт ГОСТ 10178-85, по которому выбирается содержание магниевого оксида и пропорции других ингредиентов.

В качестве исходного сырья используются органические минералы, такие как:

- Алиит.

- Глинозем.

- Магнезит.

- Гипс.

С помощью технологии обжига из этого сырья создается клинкер. Основное вещество комбинируется с минеральными добавками, которые влияют на конечные свойства рабочей смеси и камня.

Еще в состав могут вводить присадки, повышающие пластичность, устойчивость к морозам и агрессивной среде. Общая их концентрация не должна превышать 5% от массы.

Для промышленных целей создают пластифицированные подвиды цемента, которые характеризуются повышенной текучестью и гарантируют улучшенное уплотнение при обустройстве бетонных конструкций. В составе смеси имеется клинкер и гипс, а также активная добавка. Это может быть концентрат сульфита и спирта, содержанием 0,2% от общего веса цемента м400.

Материал отличается от других разновидностей улучшенной стойкостью к морозам, коррозии и нагрузкам.

Производство цемента. Особенности технологических процессов

В производстве цемента применяют три основных вида:

- мокрый;

- сухой;

- комбинированный.

Мокрый способ производства

Основан на приготовлении исходного сырья посредством измельчения компонентов в воде.

Этапы:

- Природные минералы, — известняк и глина подвергаются измельчению в водной среде.

- Полученную шихту, которая имеет до 50% влажности, загружают в обжиговую печь.

- Сырьё подвергается термической обработке в нескольких зонах:

- подогрева и сушки,— при температуре 200…600°C происходит удаление избыточной влаги, выгорают органические включения, химические вещества подвергаются дегидратации с последующим распадом компонентов на окислы;

- зона декарбонизации – известняк распадается на оксид кальция с выделением углекислого газа; под воздействием температуры в диапазоне 900…1200°C происходит образование новых химических веществ;

- зона термических реакций – происходит окончательное формирование химических веществ и частичное спекание их между собой;

- зона спекания – при температуре 1350…1480°C происходит формирование клинкерных гранул;

- зона охлаждения – остывание сырья при медленном понижении температуры до 1300°;

- Полученный материал, — клинкер, измельчают до порошкообразного состояния.

- Вводят, согласно технологическим процессам, различные дополнительные добавки.

Сухой способ производства

Наиболее выгодный с экономической точки зрения способ. Отличие от «мокрого» способа производства – на всех стадиях обработки материалы находятся в сухом виде.

Этапы:

- Исходное сырьё, — известняк, мел, глина, уголь проходят стадию дробления на дробильных аппаратах.

- Далее, следует стадия сушки в сушильном барабане.

- Компоненты подвергаются измельчению и смешиванию с последующим увлажнением.

- Полученная смесь проходит стадию грануляции.

- Гранулированный продукт обжигается в шахтной механизированной печи.

- Клинкерная смесь отгружается на склад, где происходит измельчение и смешивание с дополнительными компонентами.

Комбинированный способ производства

- Исходное сырьё превращают в шлам мокрым способом.

- Удаление влаги до уровня 16…18% осуществляют посредством специальных фильтров.

- Осушенный продукт подвергают обжигу.

Подвид комбинированного способа предполагает подготовку исходного сырья для обжига сухим способом. Перед стадией обжига добавляется вода до уровня 10…14%, при этом размер гранул не должен превышать 14…15 мм.

Среди всех способов наибольшее распространение получил сухой вид производства. Это связано с применяемым оборудованием, качеством получаемого конечного продукта, более высокой производительностью, что в конечном итоге приводит к снижению себестоимости и, соответственно, высокому экономическому эффекту от сухого вида производства.

Состав и маркировка

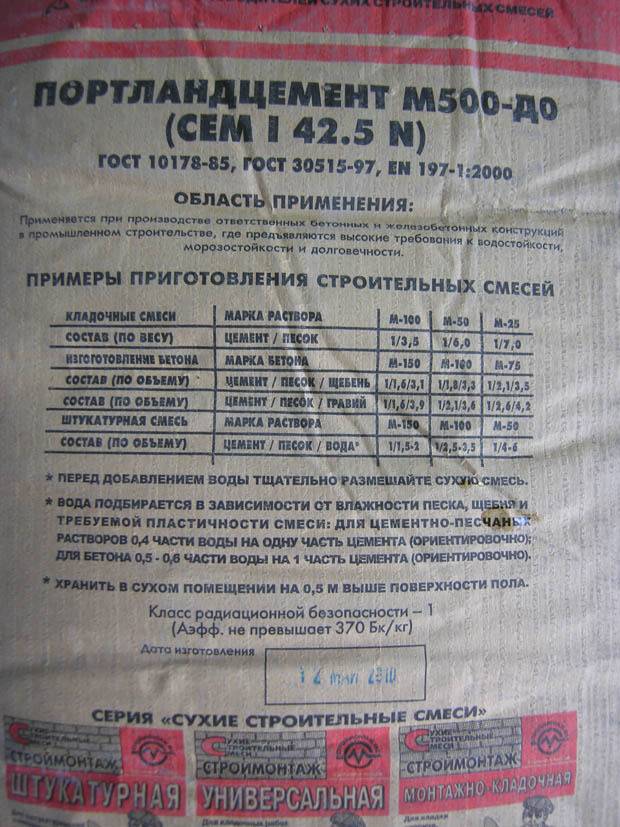

Цемент марки М 500

Цемент марки М 500

Материал состоит из следующих ингредиентов:

- раздробленной глины и обычного известняка, которые подвергнуты высокотемпературному обжигу при температуре полторы тысячи градусов Цельсия;

- гипсового порошка – его введение обеспечивает однородность цементных частиц, размер которых доходит до 100 мкм;

- специальных добавок, введение которых улучшает эксплуатационные свойства – морозостойкость, влагоустойчивость, эластичность.

Согласно требованиям действующего государственного стандарта портландцемент маркируется буквенно-цифровым обозначением, которое содержит следующую информацию:

- тип состава, обозначаемый буквой М или буквами ПЦ, БЦ или ШПЦ, которые соответствуют портландцементу, белому цементу или шлакопортландцементу;

- величину предельно допустимой нагрузки на один квадратный сантиметр площади, при которой материал сохраняет целостность. Так, вяжущее вещество с обозначением М500 способно выдержать 500 кг/см²;

- наличие в цементной смеси присадок и их процентное содержание. Если добавлены присадки, то присутствует буква Д с цифрой, обозначающей их процентное содержание, например, М500 Д20;

- возможность ускоренного твердения. В буквенно-цифровом обозначении быстротвердеющих смесей присутствует заглавная буква Б, например, быстротвердеющий состав М400 Д20Б.

Особенности и изготовление

О портландцементе нередко ведут разговор, когда речь заходит о необходимости прочного и устойчивого к негативным воздействиям среды раствора. Портландцемент представляет собой разновидность вяжущего вещества для бетонных растворов.

Портландцемент в основе имеет мелко смолотый клинкер, а также гипс, ускоряющий схватывание смеси. В зависимости от вида и марки изделия его формула может включать те или иные добавки и примеси.

Смесь была изобретена еще в 1824 году американским каменщиком, а своим названием обязана внешнему сходству с известняком Портленда, который добывался в одном из английских графств.

Для получения данного состава используются карбонатные горные породы (известняк, мел, глинозем и кремнезем), а также мергелий (смесь карбонатных пород и глины, переходная порода от известняковых к глинистым). Процесс производства начинается с тщательного измельчения сырья и смешивания его в определенных пропорциях. Следующий этап – обжиг сырья в печах при температуре 1300-1400°С. Результатом оплавления становится материал, называемый клинкером.

Клинкер вновь измельчается и смешивается с гипсом. При необходимости добавляются прочие элементы, повышающие эксплуатационные характеристики готового продукта. Данная смесь проходит контроль качества и при соответствии принятым стандартам получает сертификат соответствия.

Существует несколько вариантов обжига сырья:

Мокрый. Сначала происходит измельчение компонентов, затем глина замачивается до тех пор, пока показатель влажности не достигнет 70%. После этого она в мельницах смешивается с известняком.

Сухой. Процесс перемалывания и сушки смеси происходит одновременно, что позволяет сократить трудозатраты и расходы производства. В результате обработки в мельницах получают порошкообразное сырье.

Комбинированный. При данной технологии совмещаются 2 типа производства – сухой и мокрый. Влагонасыщение сырья поднимается до 14%, после чего продукция измельчается и высушивается в специальных мельницах.

Новая маркировка цементных смесей М400

Как правило, большая часть российских компаний, изготавливающих портландцемент, используют именно вышесказанный вариант маркировки. Однако он уже слегка устарел, поэтому, исходя из ГОСТ 31108-2003, был выведен новый, дополнительный способ маркировки, принятый в Евросоюзе, который встречается все чаще.

- ЦЕМ. Такая маркировка говорит о том, что перед вами чистый портландцемент без наличия дополнительных ингредиентов.

- ЦЕМII – указывает на наличие шлака в составе портландцемента. В зависимости от уровня содержания данного компонента, составы делятся на два подвида: первый с маркировкой «А» содержит 6-20% шлака, а второй – «В» имеет в составе 20-35% этого вещества.

Посмотрев следующий видеоролик, вы можете узнать, как правильно выбирать цемент для раствора.

Это интересно: Цемент м500 — технические характеристики

Сорта обычного портландцемента

Различные классы OPC обсуждаются ниже:

Цемент OPC 33 Grade

Этот сорт цемента используется для общего строительства в нормальных условиях окружающей среды. Но низкая прочность на сжатие и доступность более высоких марок цемента повлияли на использование и спрос OPC 33.

Прочность на сжатие OPC 33 — при проверке прочности на сжатие учитывается средняя прочность на сжатие, по меньшей мере, трех кубиков раствора с площадью поверхности 50 кв. См. Эти минометные кубы состоят из одной части цемента и трех частей стандартного песка.

| а) 72 +/- 1 час | Не менее 16 Н / мм 2 |

| б) 168 +/- 2 часа | Не менее 22 Н / мм 2 |

| в) 672 +/- 4 часа | Не менее 33 Н / мм 2 |

Код IS — IS 269 : 1989 для обычного портландцемента 33 класса.

OPC 43 класс цемента

Этот сорт цемента является самым популярным цементом, используемым в стране сегодня. OPC 43 используется для общего строительства RCC, где класс бетона до M30. Он также используется для строительства сборных изделий, таких как блоки, плитки, асбестовые изделия, такие как листы и трубы, и для неструктурных работ, таких как штукатурка, полы и т. Д.

Прочность на сжатие OPC 43 —

| а) 72 +/- 1 час | Не менее 23 Н / мм 2 |

| б) 168 +/- 2 часа | Не менее 33 Н / мм 2 |

| в) 672 +/- 4 часа | Не менее 43 Н / мм 2 |

Код IS — IS 8112 : 1989 для обычного портландцемента 43 класса.

Цемент OPC 53 Grade

OPC 53 используется, когда нам нужен бетон повышенной прочности при очень экономичном содержании цемента. При проектировании бетонной смеси для бетона M20 и выше мы можем достичь 8-10% экономии в цементе с использованием OPC 53. Этот сорт цемента используется для специализированных работ, таких как предварительно напряженные бетонные компоненты, сборные изделия, такие как брусчатка, строительные блоки и т. д., взлетно-посадочные полосы, бетонные дороги, мосты и другие работы RCC, где класс бетона составляет M25 и выше.

Прочность на сжатие OPC 53

| а) 72 +/- 1 час | Не менее 27 Н / мм 2 |

| б) 168 +/- 2 часа | Не менее 37 Н / мм 2 |

| в) 672 +/- 4 часа | Не менее 53 Н / мм 2 |

Код IS — IS 12269 : 1987 для Спецификации для обычного портландцемента 53 класса

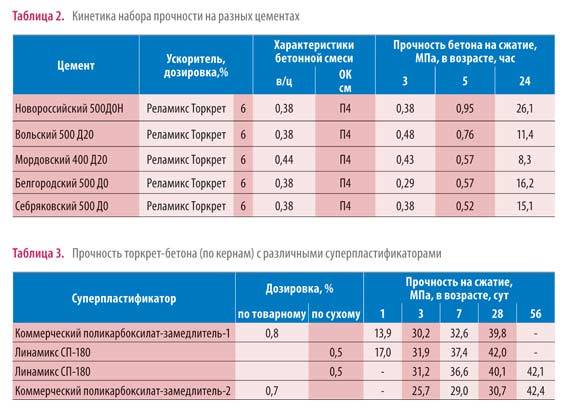

Характеристики бетона м400

Государственным стандартом регламентированы следующие технические характеристики для бетона марки 400:

прочность соответствует классу в30. Средний показатель прочности на сжатие составляет 390 кг на квадратный сантиметр;

- морозостойкость соответствует трем сотням циклов «заморозка – оттаивание»;

- влагонепроницаемость – этот показатель позволяет применять данный материал при строительстве и ремонте объектов, постоянно контактирующих с водной средой. Расшифровка его – бетон м400 в30 w4, в которой последнее значение показывает уровень водонепроницаемости;

- значение удельной плотности составляет 2 400 кг на кубический сантиметр;

- коэффициент подвижности – П4. Материалу присуща удобоукладываемость, на основании которой он используется при устройстве конструкций с плотной армирующей основой без надобности в дополнительном уплотнении.

Сфера применения

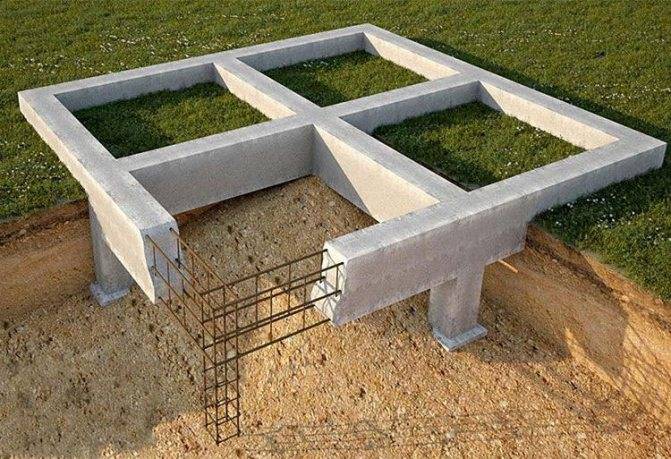

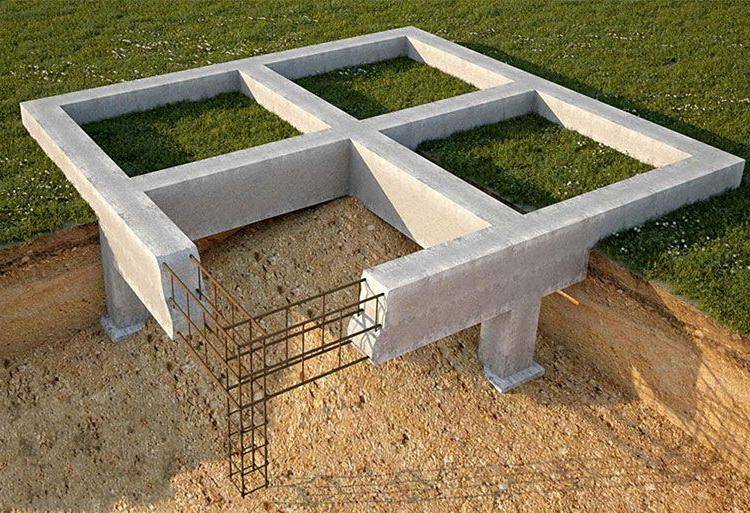

Цемент ПЦ 400 Д20 используют для приготовления цементных растворов и смесей очень многих марок. Также он востребован предприятиями, которые выпускают железобетонные конструкции, плиты, балки, стеновые панели, перекрытия и другие виды изделий. Названный материал незаменим, начиная с закладки фундамента и заканчивая приготовлением штукатурного раствора:

- При возведении малоэтажных жилищных зданий.

- На строительстве сельскохозяйственных сооружений.

- В промышленном строительстве.

Существует единственное исключение, где не рекомендуется использовать цемент ПЦ 400 Д20. Это – конструкции, которые должны обладать высокой морозостойкостью.

Примерный расход цемента М400

Важнейший залог паспортного качества бетона или раствора, приготавливаемых с применением цемента данной марки, — соблюдение рекомендованных строительными нормами пропорций основного материала, песка, воды, а если необходимо — и щебня. К примеру, на 1 кубометр популярной бетонной смеси марки М200 требует 500 кг портландцемента М400 (10 мешков), для приготовления кубометра кладочного раствора М100 необходимо 300-325 кг материала, а для 1 м. куб. качественной стяжки потребуется 575 кг цемента.

Излишняя экономия цемента при уменьшении его расхода ниже приведенных весовых значений чревата ухудшением прочности раствора с преждевременным разрушением конструкции или ее элементов.

Новая маркировка цементных смесей М400

Как правило, большая часть российских компаний, изготавливающих портландцемент, используют именно вышесказанный вариант маркировки. Однако он уже слегка устарел, поэтому, исходя из ГОСТ 31108-2003, был выведен новый, дополнительный способ маркировки, принятый в Евросоюзе, который встречается все чаще.

- ЦЕМ. Такая маркировка говорит о том, что перед вами чистый портландцемент без наличия дополнительных ингредиентов.

- ЦЕМII – указывает на наличие шлака в составе портландцемента. В зависимости от уровня содержания данного компонента, составы делятся на два подвида: первый с маркировкой «А» содержит 6-20% шлака, а второй – «В» имеет в составе 20-35% этого вещества.

Посмотрев следующий видеоролик, вы можете узнать, как правильно выбирать цемент для раствора.

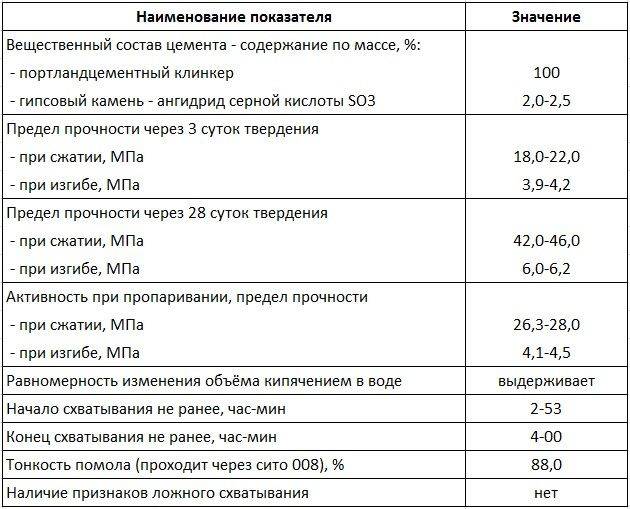

Основные эксплуатационные качества цемента М400

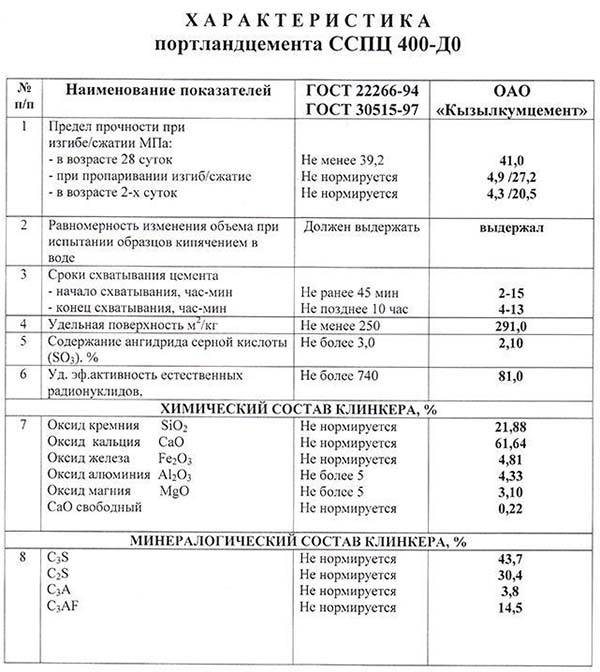

Портландцемент описываемой марки — это достаточно сложная композиция минеральных компонентов, пребывающих в твердом агрегатном состоянии, с массовой долей таковых до 98%. Здесь присутствуют окислы алюминия, оксиды кальция, магния и железа, соединения кремния и другие составляющие. В соответствие с госстандартом 31108-2003 портландцемент М400 должен обладать такими базовыми эксплуатационными параметрами:

- прочность на сжатие по прошествии 28 суток — более 30 МПа;

- период схватывания смеси — более 60 мин. при достижении 98% прочности на 28 сутки застывания;

- плотность при разрыхленной консистенции — 1000-1200 кг/м. куб.;

- циклов полного оттаивания/замораживания — не менее 70 при рабочем температурном диапазоне -60 — +300 град.С;

- цемент, полностью набравший конечную плотность, должен обладать гарантированной водостойкостью.

При рекомендованных производителем условиях хранения (упаковка герметичная) материал не должен терять рабочих качеств, как минимум, в течение года.

Производители и цены

Сегодня приобрести такую продукцию не составит труда. На полках строительных магазинов имеется широкий ассортимент продукции различных производителей

При выборе такого материала очень важно отдавать предпочтение только тем изготовителям, которые уже успели проверить и доказать свое качество временем

Как использовать цементно песчаную смесь М 150 можно узнать из данной статьи.

Такими производителями можно считать:

- АСТАН – 250 рублей.

- Евроцемент – 260 рублей.

- Тайфун – 200 рублей.

- АРМИР- 250 рублей.

- Компания СибЭнерго» – 230 рублей.

- Архимед Компания – 300 рублей.

- ПРОВ-МЕТ – 212 рублей.

- АВАНГАРД – 300 рублей.

- ДСМ ТРЕЙД – 180 рублей.

Цемент М400 – это высококачественный продукт, который за последнее время успел завоевать популярность среди строителей. Его уникальные способности позволили применять его при строительстве самых различных объектов.

Какова плотность цемента М 500 можно узнать из статьи.

Сами обозначения цемента 400 говорят о том, что после того как он затвердеет, он способен выдерживать нагрузку до 400 кг на 1 см. Кроме того, что такой цемент обладает прекрасными эксплуатационными характеристиками, его стоимость остается вполне приемлемой, что позволяет приобретать его всем людям, кто желает получить надежное и долговечное здание.

Эксплуатационные особенности материала

Предлагаемый цемент марки М400 Д20 (ЦЕМ II/А-Ш 32,5H) содержит до 20% полезных и безопасных примесей, позволяющих придать ему важные свойства. Они позволяют значительно улучшить его устойчивость к негативным факторам внешней среды. В каталоге отыскать его можно под наименованием портландцемент М400 Д20

. Портландцемент – это полное название самого востребованного вида материалов, под которым обычно подразумевается обычный цемент. Он характеризуется такими особенностями:

- Устойчивость к действию воды и перепадов температуры. Цемент 400, изготовленный строго по ГОСТу, благодаря введению специальных компонентов обладает антикоррозийными свойствами и не трескается в сложных условиях российского климата. Тщательно отобранные для его изготовления активные минеральные соединения позволяют повысить пластичность стройматериала, а также его устойчивость к сильным морозам.

- Достаточно высокая прочность. По этому критерию он уступает только марке М500, не позволяя возводить здания с большим количеством этажей. Цемент 400 ГОСТ рекомендует использовать при индивидуальном и сельскохозяйственном строительстве. Также специалисты говорят о том, что можно купить такой вид цемента в мешках для производства ЖБИ (плит, тротуарных бордюр и т. д.).

Нормы расхода, пропорции для бетона и фундамента, как разводить

Для подбора оптимального состава раствора необходимо определить водоцементное отношение, т.е. пропорции воды и цемента, а также щебня и песка. Только строгое соблюдение технологии позволяет получить бетон с необходимыми характеристиками, особенно это касается показателя прочности. Для получения бетона М100 потребуется 1 часть цемента М400, 4,6 песка и 7,0 щебня; М150 — 1:3,5:5,7; М200 — 1:2,8:4,8; М250 — 1:2,1:3,9; М300 — 1:1,9:3,7; М400 — 1:1,2:2,7; М450 — 1:1,1:2,5.

Для фундамента из цемента М400 возможно приготовить бетон М150, 200, 300, 400 и 500. В первом случае потребуется 1 часть цемента, 3,5 песка и 5,2 щебня. Пропорции для М200 1:3:4,5; М300 — 1:2:3,3; М400 — 1:1,2:2,7; М500 — 1:1,1:2,5. В процессе приготовления бетона важны не только пропорции компонентов, но и технология, последовательность смешивания. В зависимости от метода: ручной или механический — технология будет незначительно отличаться.

Примерный расход цемента М400

Важнейший залог паспортного качества бетона или раствора, приготавливаемых с применением цемента данной марки, — соблюдение рекомендованных строительными нормами пропорций основного материала, песка, воды, а если необходимо — и щебня. К примеру, на 1 кубометр популярной бетонной смеси марки М200 требует 500 кг портландцемента М400 (10 мешков), для приготовления кубометра кладочного раствора М100 необходимо 300-325 кг материала, а для 1 м. куб. качественной стяжки потребуется 575 кг цемента.

Излишняя экономия цемента при уменьшении его расхода ниже приведенных весовых значений чревата ухудшением прочности раствора с преждевременным разрушением конструкции или ее элементов.

О чем говорят дополнительные буквы в маркировке продукта?

В названии можно увидеть следующие буквы:

Н — при производстве материала использовалось нормированное количество клинкера;

Б — цемент характеризуется очень быстрым схватыванием и может использоваться для устранения водных аварий;

ПЛ — в состав смеси добавлены пластификаторы, придающие раствору устойчивость к минусовой температуре;

ВРЦ — цемент противостоит воздействию воды, очень быстро застывает и может применяться для экстренной заделки трещин и щелей;

ГФ — гидрофобный материал практически не впитывает влагу;

БЦ — смесь белого цвета, предназначенная для художественных работ;

СС — цемент обладает повышенной устойчивостью к воздействию сульфатов и прочих агрессивных сред;

ШПЦ — указывает на то, что в составе присутствует множество добавок, и их количество превышает показатель в 20%.

Ориентируясь на сферу использования материала, следует выбирать наиболее подходящий цемент М500. Цена у каждой разновидности своя, но ее отличие, как правило, не слишком существенное.

Марки

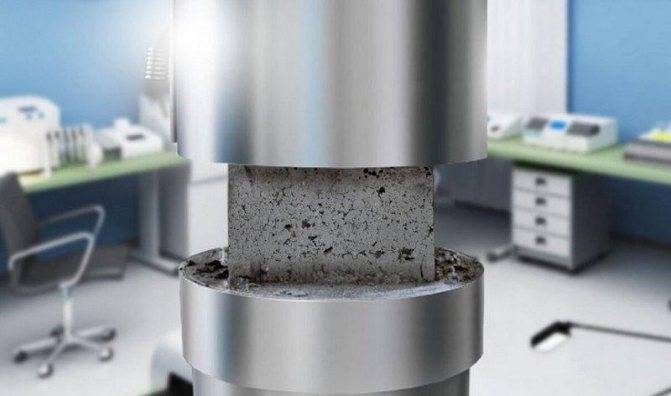

Марочность зависит от тех характеристик, которые мы обсуждаем на протяжении всей статьи. В первую очередь конечно важна прочность на сжатие и на изгиб. Чтобы проверить эти характеристики и отнести вяжущий минеральный компонент к той или иной группе делают так:

- Заливают образец размером 4Х4Х16 см из смеси портланда и песка в пропорции 1:3.

- Дают портландцементу полностью приобрести свои качественные характеристики в течение 28 дней. При этом не дают образцу покоя: пропаривают его горячим паром и содержат в условиях повышенной влажности.

- Далее кубик помещают под пресс и испытывают на прочность до полного разрушения. Одновременно записывают результаты в тетрадь.

- Показатель прочности – это активность материала. Если после 28 суток прочность на сжатие составила 600 кг/см2 (58,8 Мпа), то эта цифра определяет активность цемента и относит его к марке М600.

Плотность кирпича разных видов

Что там с другими марками? Взглянем на их показатели:

- М400 имеет такую активность: прочность на сжатие – 39,2 МПа, прочность на изгиб – 5,4 МПа.

- Марка М500 показывает следующие результаты: прочность на сжатие – 49,0 МПа, прочность на изгиб – 5,9 МПа.

- М600 демонстрирует более внушительные результаты: прочность на сжатие – 58,8 МПа, прочность на изгиб – 6,4 МПа.

Когда смотришь на всю эту классификацию, кажется, что строители забыли о своих прямых обязанностях и занимаются бумаготворчеством. Вот, например, строительные смеси еще делят на такие типы:

- I – это чистый портландцемент;

- II – имеет добавки в количестве от 6 до 35%;

- III – в состав входит шлак в количестве 35-96%. Это шлакопортландцемент;

- IV – пуццолановый тип. Имеет минеральные добавки в объеме до 55%;

- V – композиционный материал имеет добавки в количестве от 35 до 80%;

Чтобы определить, сколько же добавок имеется, подставляют букву А, Б или С. А обозначает что в составе до 6-20% добавок, Б указывает на то, что добавлено от 21 до 35% , а С – это объем дополнительных компонентов от 36 до 65%.

Минеральные добавки разных видов имеют буквенное обозначение, которое соответствует первой букве названия минерала. Например, И – это известь, Ш – шлак, К – композитная добавка, П –пуццолан.

Чтобы определить, какую скорость набора прочности имеет состав, смотрите на эти буквы:

- Р – ранняя высокая прочность;

- Н – нормальная степень набора прочности.

- М – медленное затвердение.

Если внесена улучшающая добавка, можно увидеть такие сокращения:

- ПЛ – пластификатор.

- ГФ – гидрофобная присадка.

На упаковках цемент имеет буквенно-цифровые обозначения, которые включают не только маркировку по прочности, но и количество добавок, а также название самого портландцемента, его тип. Как расшифруем такую надпись: ЦЕМ II/А-И 52,5Н? Ответ: портландцемент с содержанием 6-20% извести, прочностью марки М600 с нормальным временем затвердевания.

Как не запутаться и все запомнить? Никак (если конечно вы не профессиональный строитель). Но вы всегда можете воспользоваться предложенными таблицами и расшифровками.

Производство

ЦПС представляет собой вяжущее вещество на основе измельченного клинкера с нормированным составом. Существует стандарт ГОСТ 10178-85, по которому выбирается содержание магниевого оксида и пропорции других ингредиентов.

В качестве исходного сырья используются органические минералы, такие как:

- Алиит.

- Глинозем.

- Магнезит.

- Гипс.

С помощью технологии обжига из этого сырья создается клинкер. Основное вещество комбинируется с минеральными добавками, которые влияют на конечные свойства рабочей смеси и камня.

Еще в состав могут вводить присадки, повышающие пластичность, устойчивость к морозам и агрессивной среде. Общая их концентрация не должна превышать 5% от массы.

Для промышленных целей создают пластифицированные подвиды цемента, которые характеризуются повышенной текучестью и гарантируют улучшенное уплотнение при обустройстве бетонных конструкций. В составе смеси имеется клинкер и гипс, а также активная добавка. Это может быть концентрат сульфита и спирта, содержанием 0,2% от общего веса цемента м400.

Материал отличается от других разновидностей улучшенной стойкостью к морозам, коррозии и нагрузкам.

Маркировка и сфера применения

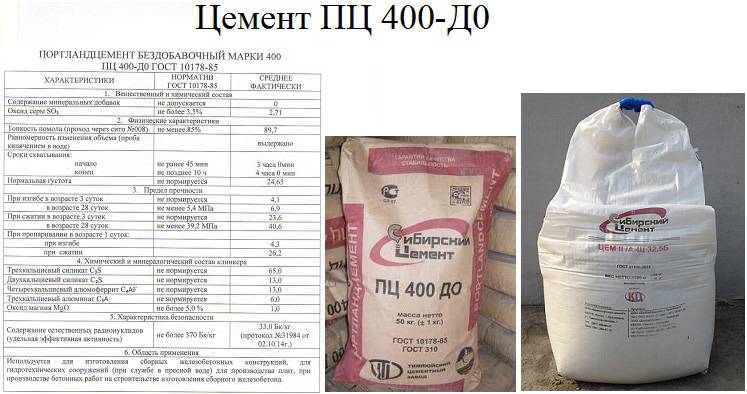

Как уже было отмечено, прочность на сжатие М400 достигает 400 кгс/см2.

На марку влияет также и объем пластификаторов, содержащихся в цементе, от количества и особенностей которых зависит сфера применения М400:

- Д0 – не содержит пластифицирующих добавок и представляет собой материал общестроительного назначения. Используется для изготовления разнообразных бетонных конструкций, применяемых в условиях повышенной влажности (в частности, подводных и подземных сооружений);

- также применяется для создания сборных ж/б изделий и получения специализированных строительных смесей;

- Д5 – преимущественное назначение – производство несущих элементов, имеющих большую плотность (блоков для фундаментов, плит перекрытий и др.). Обладает хорошей водоотталкивающей способностью и устойчивостью к коррозии.

- Д20 – применяется для создания различных железобетонных и бетонных изделий (от тротуарной плитки до блоков сборных фундаментов). Особенностью такого цемента является способность очень быстро набирать прочность на начальном периоде застывания.

Д20

Несмотря на то, что вышеприведенный метод обозначения применяется многими производителями, его все же можно отнести к устаревшим. При обновлении ГОСТа в 2003 году маркировка стала более соответствовать европейским параметрам, и теперь учитываются еще и минеральные компоненты, содержащиеся в продукте:

- ЦЕМ – соответствует портландцементу, не содержащему минеральных добавок;

- ЦЕМII – такое обозначение используется для цемента с добавлением шлака. В зависимости от количества шлаковой добавки материал делится на две группы – A (6-20% примесей) и B (20-35%).

ЦЕМII

Также на смену традиционному обозначению, определяющему характеристики цемента, пришел параметр класса прочности, в результате чего М400 стал называться по-новому – В30.

Более подробно о маркировке цемента смотрите на видео:

Это интересно: Портландцемент — что это такое, состав и свойства, разновидности и марки по ГОСТ, сульфатостойкий пуццолановый портландцемент

Нормы расхода цемента М400

Для подбора оптимального соотношения (состава) бетона следует определить водоцементное отношение, то есть пропорции воды и цемента. Щебень и песок также должны быть использованы в определенной пропорции. Только при строгом соблюдении технологии можно получить бетон требуемой прочности и характеристик.

Для приготовления одного кубометра качественного бетона распространенной марки М200 нужно 500 кг (10 стандартных мешков) цемента М400. Для приготовления кубического метра раствора марки М100 расход цемента М400 составит порядка 300-325 кг. Расход цемента марки М400 на стяжку составляет 575 кг на метр кубический.