Какое оборудование применяется для изготовления ДВП?

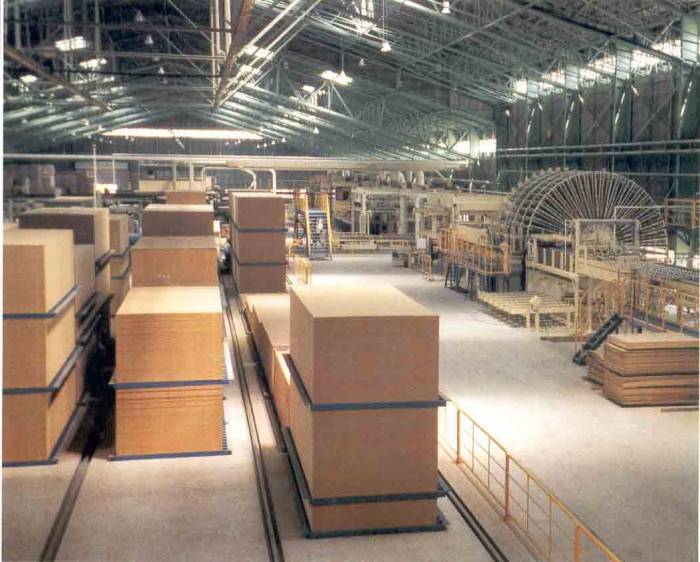

Независимо от способа производства (сухим или мокрым методом), оборудование используется схожее и обязательно высокотехнологичное. В процессе изготовления древесноволокнистых плит участвуют:

- шестипильный станок для производства ДВП (раскройка древесного сырья на заготовку);

- рубильные машины (измельчение сырья до состояния щепы);

- специальный магнит высокой мощности (очищение массы от примесей металлов);

- дефибреры и рафинеры (для крупного и мелкого размола массы до волокон);

- отливные машины (формирование волокнистой массы);

- форматные и ленточно-валковые прессы (придание волокнистой смеси вида листов);

- гидравлический пресс (уплотнение ковра);

- шлифовальные станки (выравнивание толщины и придание гладкости листам ДВП).

Для получения качественных древесноволокнистых плит важно не только использовать современное высокотехнологичное оборудование, но и правильно его настроить, чтобы производить материал с минимальным количеством брака

Изготовление ДВП – процесс достаточно трудоемкий, но бизнес этот сегодня весьма востребован. Данный материал пользуется хорошим спросом у потребителей, так как имеет выгодные преимущества (качество, износостойкость и цена) перед более дорогими и менее функциональными.

Разновидности ДВП: основные признаки классификации

Разновидностей этого материала не так уж и много. Их основное отличие заключается в первую очередь в технических характеристиках, а во вторую – в сфере применения. В целом, можно насчитать всего пять видов этого материала.

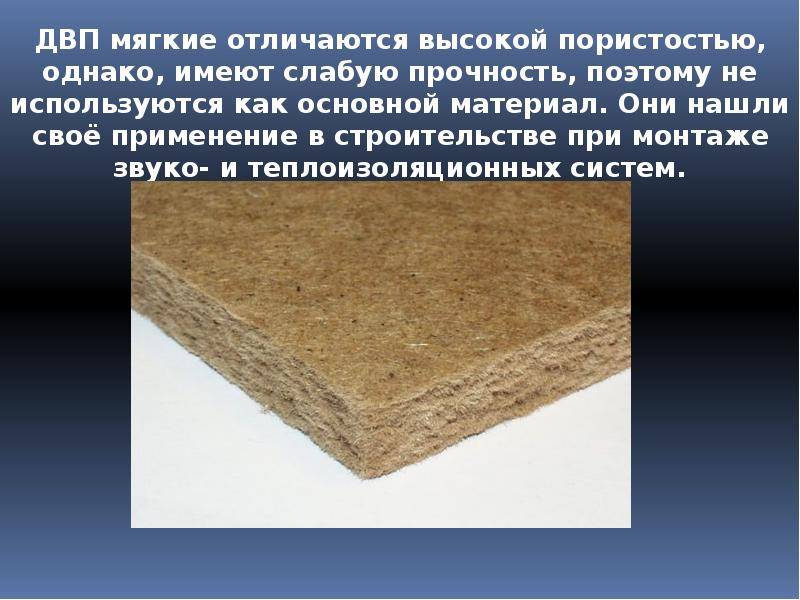

- Мягкий. Основные характеристики данного вида ДВП – это высокая пористость и низкая прочность. В большинстве случаев используется в качестве тепло- и звукоизоляционного материала. Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3.

- Полутвердый. Данный материал нашел свое применение в мебельном производстве. Как правило, из них изготавливают задние стенки мебели, дно ящичков и тому подобные изделия. В большинстве случаев в мебельном производстве используют облагороженную разновидность этого материала – применяется либо крашеная ДВП, либо ламинированная ДВП плита. Плотность и прочность этого вида ДВП в несколько раз выше, чем у предыдущего. Максимальная толщина листов данного типа ДВП не превышает 12 мм, а их плотность не может быть выше 850 кг/куб.м.

- Твердый. Плотность этих ДВП плит составляет от 800 до 1000 кг/куб.м. Отличительная особенность данного вида – это низкая пористость, что позволяет использовать его при изготовлении щитовых дверей.

- Сверхтвердый. У этого материала имеются самые высокие технические характеристики. Его используют для изготовления дверей, перегородок, арок, различного рода тары – кроме того, лучше, чем он, для настилки на пол материала не найти. Его плотность может превышать 950 кг/куб.м – следует понимать, что чем плотнее ДВП, тем его толщина меньше. Приобрести такой материал толщиной более 5 мм не получится.

Облагороженный. Это крашеная или ламинированная ДВП. Этот вид, можно сказать, объединяет все описанные выше – они могут производиться как в крашеном варианте, так и в ламинированном. Их основная область применения – это изготовление мебели и обшивка поверхностей. Из материалов этой группы (в частности, из ламинированной ДВП) могут изготавливать всевозможные декоративные панели.

В отдельный вид может быть выделена так называемая влагостойкая ДВП плита – чаще всего ее относят к виду сверхтвердых. Такие плиты способны длительное время выдерживать воздействие стопроцентной влажности – в некоторых случаях, когда исключен контакт плиты с водой, их даже можно применять в уличных условиях.

В чем отличия

Для проведения сравнительных характеристик лучше начать с определения их аббревиатур.

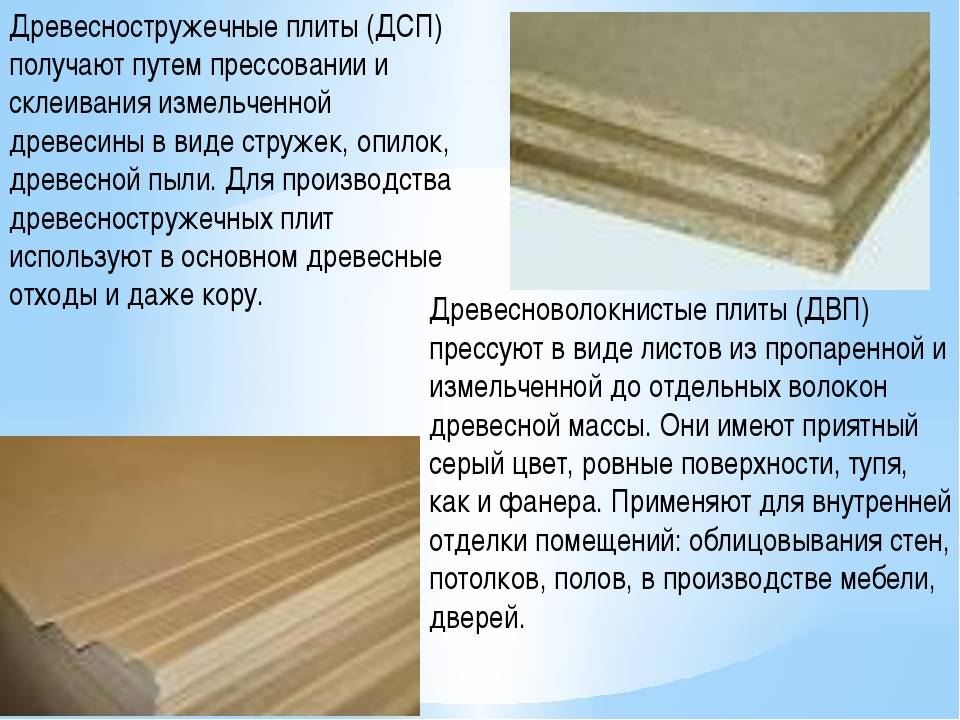

ДСП представляет собой древесно-стружечное полотно, которое формируется в результате горячего прессования. Для его производства используются стружки и опилки из хвойных и лиственных пород малоценных деревьев. Их связующими являются формальдегидные смолы. Из-за их присутствия в материале его не рекомендую использовать для производства детской мебели. Этот материал обладает высокой шумо- и теплоизоляцией, водостойкостью и прочностью. Мдф: что это такое можно узнать, прочитав статью.

На фото видно, чем отличается МДФ от ДСП:

МДФ является древесно-волокнистой плитой. Она имеет среднюю плотность и состоит из мелких опилок. Для производства таких плит идут отходы деревообрабатывающей промышленности или остатки древесины после вырубки лесных массивов. Панели МДФ получаются в результате сухого прессования, которое происходит под высоким давлением и температурой. В качестве связующих материалов выступает парафин или лингин, поэтому этот материал считается экологически чистым. Поверхность таких плит легко поддается обработке и имеет гладкие стороны. Они применяются для изготовления мебели любой конфигурации и сложности, а также для производства дверей, полов и многочисленных погонажных изделий.

Узнать про плинтус мдф под покраску можно, прочитав статью.

Для наглядности представим отличительные особенности этих двух материалов в таблице.

ДСП

МДФ

Используется для внутренних стенок мебели, реже боковых их сторон.

Применяется для фасадов и любых мебельных деталей.

Связующим материалом являются формальдегидные смолы. Он токсичны, если непосредственно вдыхать пыль при их порезке или при нагревании, а в особенности во время возгорания.

В нем нет вредных примесей, все его составляющие являются природными материалами, поэтому он не вызывает аллергических реакций и других пагубных для человека последствий.

Плотность ниже, чем у МДФ.

Отличается высокой плотностью, поэтому более надежен, и не подвержен механическому воздействию.

Его иногда дополнительно облицовывают для улучшения свойств.

Материал в такой процедуре не нуждается.

Имеет малый вес.

Отличается большой массой.

Низкая стоимость.

Его цена в 2,5 раза выше, чем у ДСП.

При работе с ним требуется наличие специального оборудования. Обработка материала обязательно должна проводиться в респираторе.

Легче обрабатывается и быстрее приобретает необходимую конфигурацию. Доведение до нужных форм осуществляется при помощи лобзика или ножовки.

Поджечь материал сложно, но при возгорании он выделяет токсичные вещества, которые пагубно влияют на окружающую среду.

Быстрее воспламеняется, но в начальной стадии не горит, а тлеет. При этом выделяемые им вещества не вредны для здоровья.

Устойчив к воздействию влаги.

Не реагирует на воду.

Иногда на нем присутствует грибок.

Благодаря защитным свойствам устойчив к плесени и образованию грибка.

Более твердый материал, это свойство достигается жесткой клеевой основой и крупными стружечными включениями. Его можно применять в более тяжелых условиях эксплуатации.

Имея мелкодисперсную структуру проще поддается обработке. Выдерживает высокие нагрузки, в особенности на изгиб, но из-за меньшей твердости более подвержен осыпанию.

Как видно из сравнительной таблицы оба материала хороши по – своему и могут применяться для отделки помещений и производства мебели с учетом их индивидуальных свойств. МДФ используется для чистового покрытия, а ДСП для чернового. Вблизи открытых источников огня материалы лучше не применять, потому, как один быстро воспламеняется, а другой при возгорании выделяет токсичные вещества. Для детской комнаты следует избегать использования ДСП. А для кухни рекомендуется применять влагостойкий шпунтованный ДСП.

А что такое ЛДСП вы можете почитать в нашей статье.

Узнать больше про стеновые панели мдф под кирпич можно прочитав статью.

На видео рассказывается, что лучше: мдф или дсп:

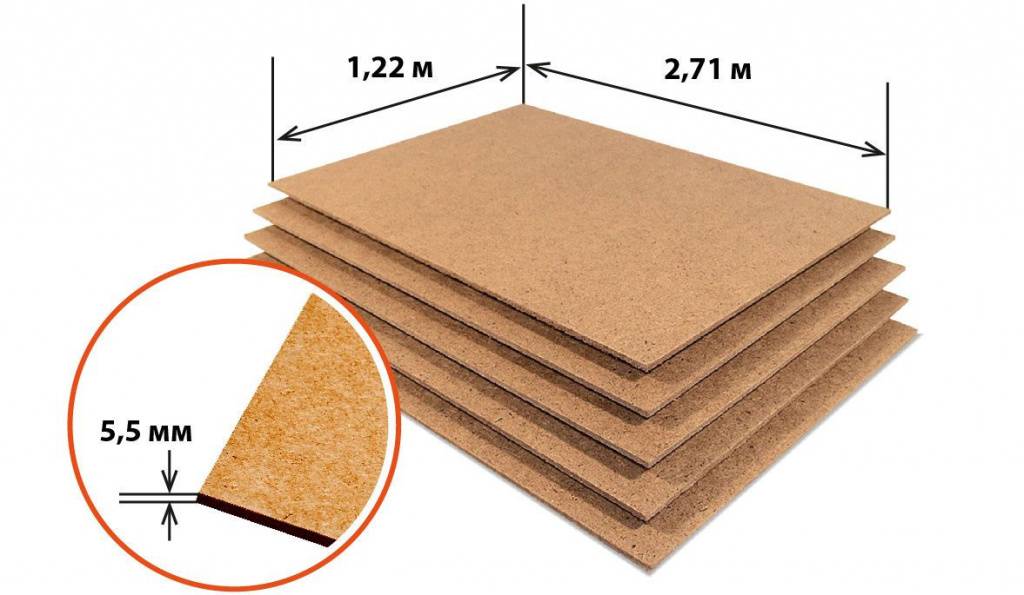

Размеры листов

По стандарту ширина листа составляет от 1220 до 2140 мм, а длина в 1220 до 3600 мм. На деле размеры могут быть разными, что зависит от спроса на рынке.

Толщина материала определяется плотностью:

- ЛВП низкой или средней плотности может быть толщиной в 8, 12, 16,5 мм;

- полутвердые сорта выпускают толщиной в 6, 8, 12 мм;

- сверхтвердые и твердые листы достигают 2,5, 3,2, 4,5 и 6 мм.

От плотности зависит вес изделия.

Как выбрать

Размеры ДВП определяются назначением и характеристиками.

Мягкий ДВП используется в основном как звукоизоляционный материал, так что для отделки офиса или студии предпочтительнее самый толстый лист. Габариты плиты зависят от удобства. Перекрывать большую площадь удобней крупными.

Для изготовления задних стенок мебели лучше брать полутвердые минимальной толщины: они легче, но все равно прочны. Твердые плиты, толщиной до 6 мм, используют для отделки комнаты, обшивки каркаса и перегородок. Тонкий твердый материал – в 2,5 мм тоже идет для задней стенки в высококачественной мебели.

Размеры декоративного ламинированного ДВП подбирают по назначению. Для облицовки потолка или стен в небольшой комнате больше подходит плитка с разной текстурой или вагонка. Для отделки крупных залов – листы.

Разновидности ДВП: основные признаки классификации

Разновидностей этого материала не так уж и много. Их основное отличие заключается в первую очередь в технических характеристиках, а во вторую – в сфере применения. В целом, можно насчитать всего пять видов этого материала.

- Мягкий. Основные характеристики данного вида ДВП – это высокая пористость и низкая прочность. В большинстве случаев используется в качестве тепло- и звукоизоляционного материала. Он может укладываться либо на твердые поверхности, либо выступать в качестве подложки под прочные стеновые или напольные материалы. Что касается характеристик, то их максимальная толщина не превышает 25 мм, а плотность 350 кг/куб.м. Существует три марки этого материала: М1, М2 и М3.

- Полутвердый. Данный материал нашел свое применение в мебельном производстве. Как правило, из них изготавливают задние стенки мебели, дно ящичков и тому подобные изделия. В большинстве случаев в мебельном производстве используют облагороженную разновидность этого материала – применяется либо крашеная ДВП, либо ламинированная ДВП плита. Плотность и прочность этого вида ДВП в несколько раз выше, чем у предыдущего. Максимальная толщина листов данного типа ДВП не превышает 12 мм, а их плотность не может быть выше 850 кг/куб.м.

- Твердый. Плотность этих ДВП плит составляет от 800 до 1000 кг/куб.м. Отличительная особенность данного вида – это низкая пористость, что позволяет использовать его при изготовлении щитовых дверей.

- Сверхтвердый. У этого материала имеются самые высокие технические характеристики. Его используют для изготовления дверей, перегородок, арок, различного рода тары – кроме того, лучше, чем он, для настилки на пол материала не найти. Его плотность может превышать 950 кг/куб.м – следует понимать, что чем плотнее ДВП, тем его толщина меньше. Приобрести такой материал толщиной более 5 мм не получится.

Облагороженный. Это крашеная или ламинированная ДВП. Этот вид, можно сказать, объединяет все описанные выше – они могут производиться как в крашеном варианте, так и в ламинированном. Их основная область применения – это изготовление мебели и обшивка поверхностей. Из материалов этой группы (в частности, из ламинированной ДВП) могут изготавливать всевозможные декоративные панели.

В отдельный вид может быть выделена так называемая влагостойкая ДВП плита – чаще всего ее относят к виду сверхтвердых. Такие плиты способны длительное время выдерживать воздействие стопроцентной влажности – в некоторых случаях, когда исключен контакт плиты с водой, их даже можно применять в уличных условиях.

Что за материал?

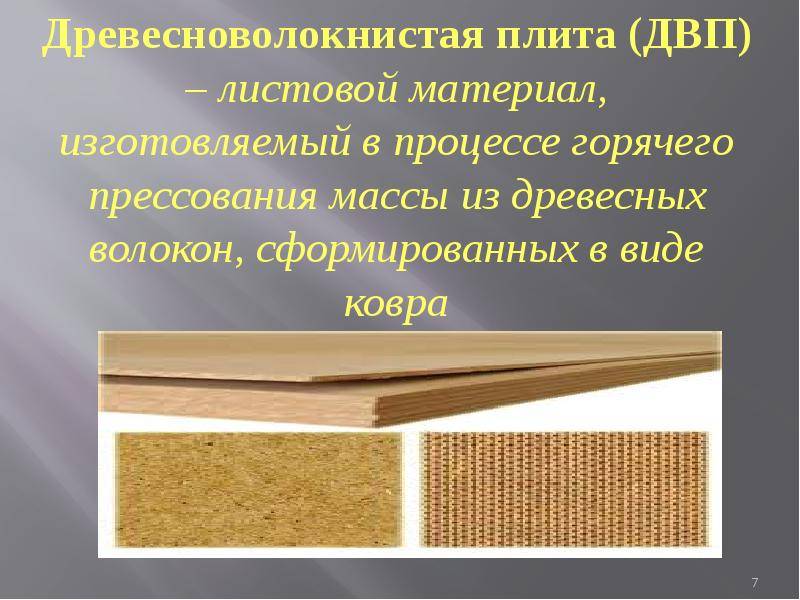

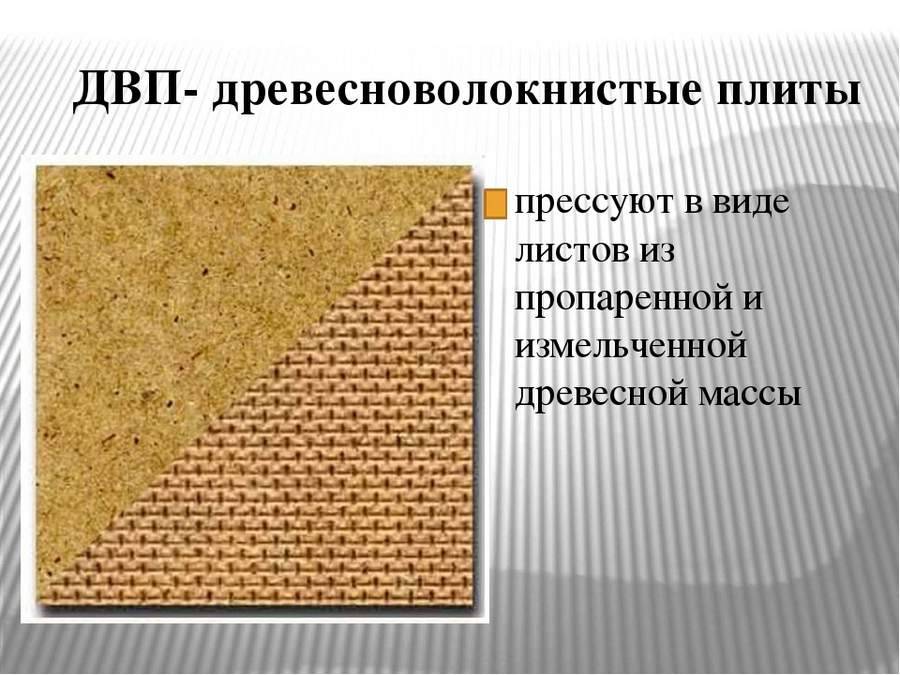

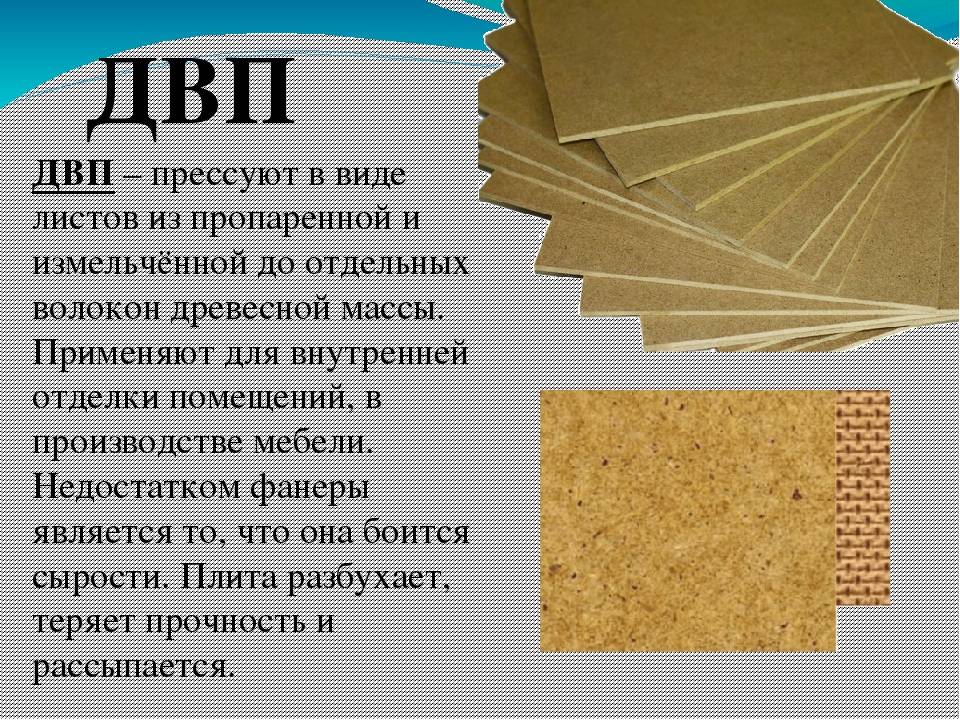

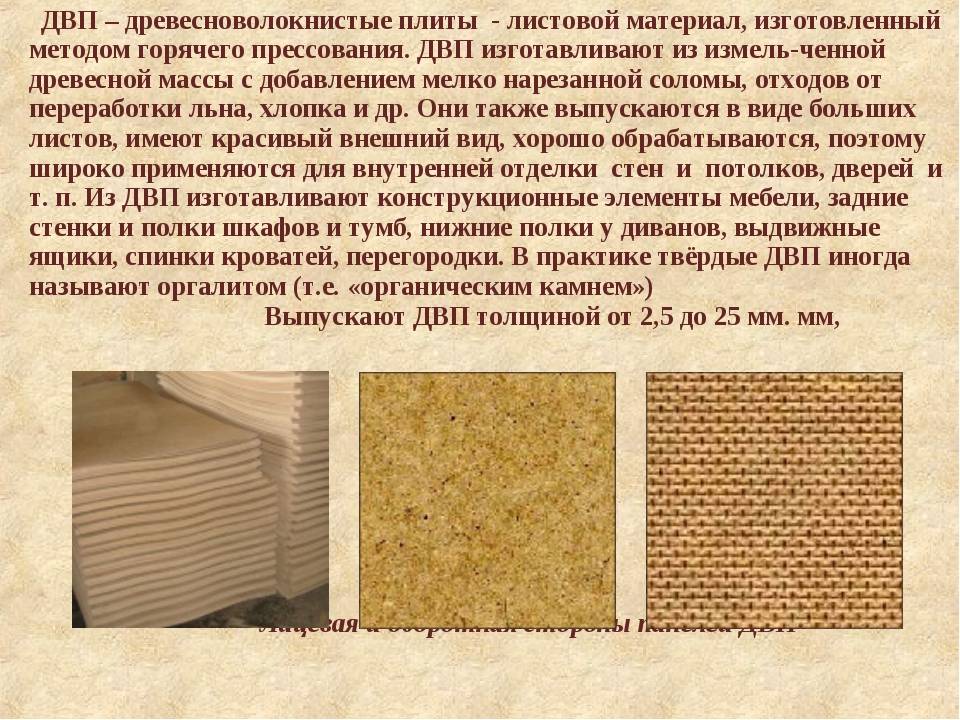

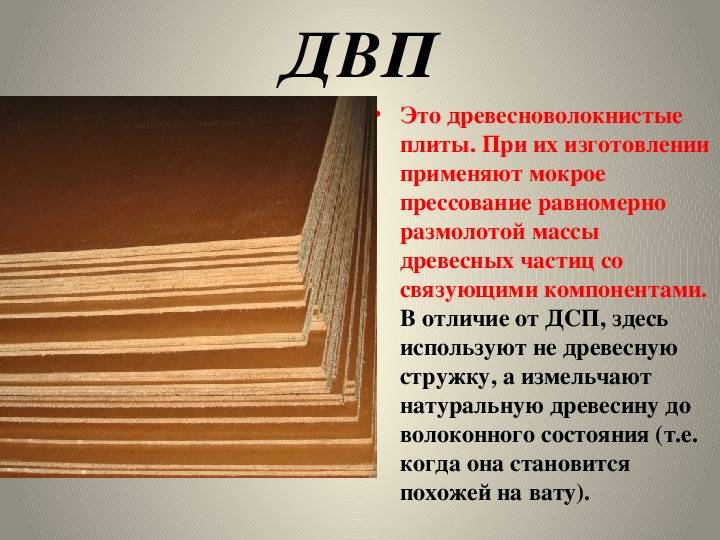

Древесноволокнистая плита или сокращенно ДВП представляет собой прессованный листовой материал, в котором древесные волокна связаны специальным наполнителем. Иногда используется термин фибролит, который объединяет разные типы древесноволокнистых материалов.

История возникновения начинается с 1858 года, когда был выдан патент Лайману на прообраз современной плиты. С тех пор материал и технология его изготовления постоянно совершенствовались. Горячий способ прессования плит из древесных волокон позволил Мюнху существенно улучшить их, но пока они изготавливались без связующего вещества.

Массовое производство началось после 1924 года, когда в США Мейсоном была разработана технология мокрого прессования. Так появился ДВП высокой плотности под названием «Мэйсонит». Уже в 30-х годах 20-го столетия он покорил Европу и начал активно использоваться в строительстве в качестве утеплителя и отделочного материала.

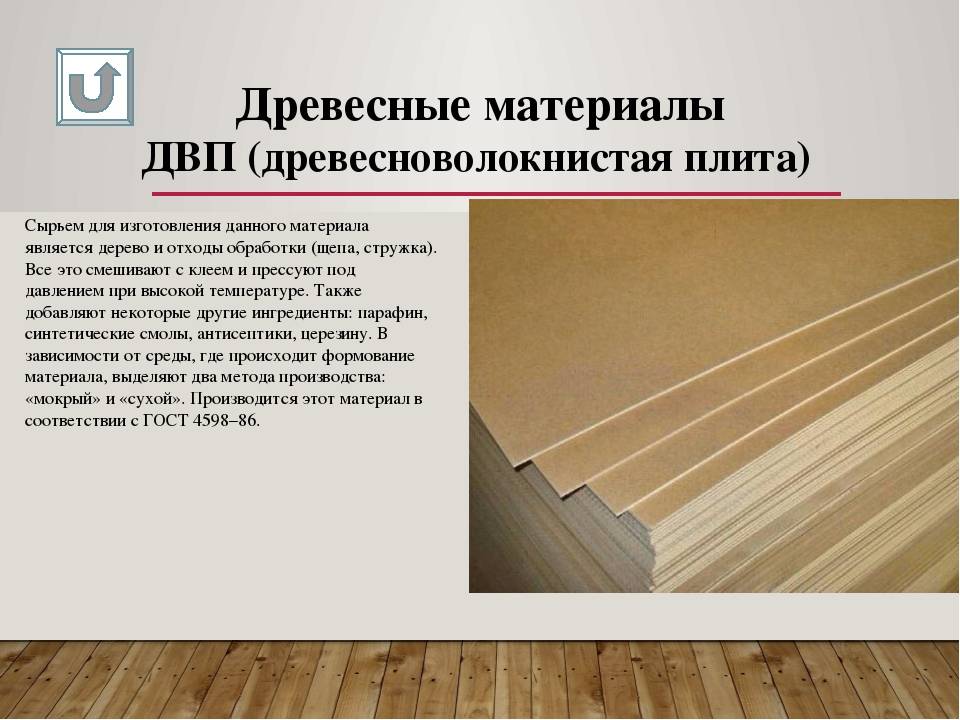

Особенности ДВП связаны с технологией его изготовления. В качестве сырья используются отходы лесопилки и деревообработки, различная древесная щепа и растительная костра, которые превращаются в древесные волокна на дефибраторах.

Наполнителем служат синтетические смолы, добавляемые в количестве 5-9%, а для улучшения свойств добавляются гидрофобизаторы (канифоль, церезин, парафин), антисептики и антипирены. Смесь раскладывается в виде ковра и прессуется горячим способом.

В конечном итоге в зависимости от состава ДВП может иметь плотность в широком диапазоне от 200 до 1100 кг/м³. После сушки остаточная влажность материала не превышает 11-12 %. Низкая теплопроводность (от 0,045 до 0,09 Вт/мхград) позволяет использовать его в качестве утеплителя.

Плюсы и минусы

Можно выделить такие преимущества ДВП:

- достаточно высокая прочность;

- экологическая чистота;

- отсутствие деформации от старения;

- влагоустойчивость;

- простота обработки;

- возможность надежного крепления с помощью обычных крепежных элементов (гвозди, шурупы);

- возможность нанесения практически любых защитных или декорирующих покрытий.

Плиты не набухают даже при длительном пребывании в воде и могут эксплуатироваться при влажности выше 60%. Главный плюс материала – низкая стоимость.

Рекомендуем: Утеплитель пенопласт для применения в строительстве частных домов. Состав, виды и характеристики пенопласта

Недостатки связаны в основном с невозможностью изготовление плит большой толщины. По технологическим причинам она не превышает 10-12 мм, что несколько ограничивает области использования. Соответственно и высокую прочность панелей обеспечить невозможно, несмотря на то, что удельная прочность материала достаточно высока.

Чем обрабатываются?

ДВП общего назначения характеризуется низкой влагостойкостью. При постоянном контакте с жидкостью она набухает, что ведет к ее разрушению. Чтобы плита могла нести нагрузку при условии повышенной влажности, производители вводят в ее состав специальные вещества. Кроме того, обработать от воздействия влаги можно и готовое изделие. На производствах чаще всего применяют ламинацию. На лист наклеивается специальная пленка, высокая температура и давление создают условия для полимеризации.

Пропитать ДВП для влагостойкости можно и своими руками в домашних условиях. Строительные магазины предлагают специальные средства в большом ассортименте. Защитная пропитка также противостоит развитию плесени. Один из самых простых и доступных способов защитить материал от воздействия влаги – покрыть его краской на основе акрила. Краска послужит и для улучшения внешнего вида изделия. Разогретый парафин также может быть использован для обработки поверхности.

Водостойкая ДВП часто применяется для укладки на полу в помещениях, где бывает повышенная влажность, например, на кухне. А также такие изделия подойдут для облицовки стен в ванной. Ламинированные покрытия выпускаются в разных цветовых решениях, могут имитировать плитку, камень, кирпич. Это дает возможность оформить помещение в любом стиле.

Плотность, масса, толщина листов

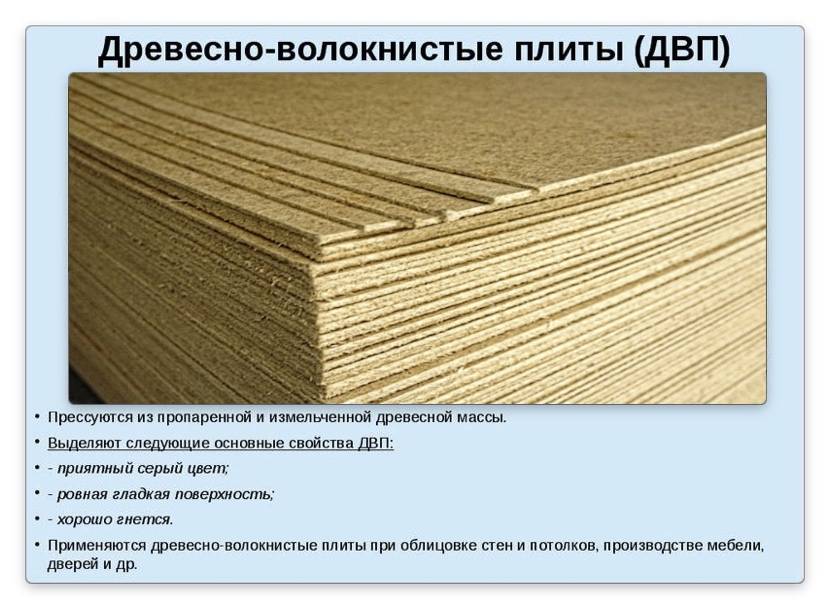

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

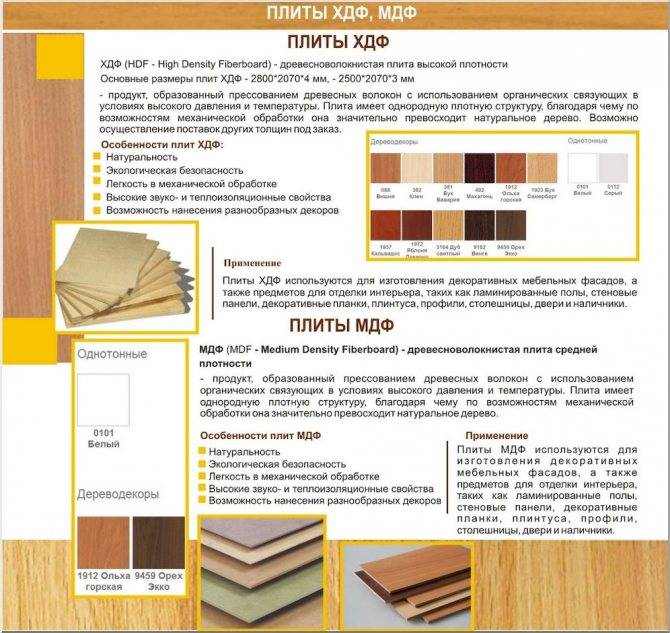

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Виды по твердости и плотности

Плиты ДВП общего назначения, в зависимости от технологии изготовления, выпускаются с разной твердостью:

Мягкая

Такой ДВП имеет пористую структуру с плотностью не более 340-355 кг/м³. Материал обладает повышенными теплоизоляционными свойствами, но низкой механической прочностью.

Выделяются три основные марки М1, М2 и М3. Мягкие листы могут использоваться, как утеплитель и в качестве подложки под отделочный, рулонный материал.

Рекомендуем: Как выбрать обои для дома — какие лучше для стен? Виды и характеристики материала

Полутвердая

Ее плотность лежит в пределах 400-860 кг/м³. Основная марка – НТ. Наиболее широко используется при изготовлении мебели, в качестве задней стенки и днища выдвижных ящиков.

Твердая

Данный ДВП практически не содержит пор, для чего листы подвергаются усиленному прессованию. Толщина плит не превышает 6 мм. Плотность твердого ДВП находится в пределах 780-950 кг/м³.

Для этого изделия характерна высокая прочность, что позволяет использовать при изготовлении дверных полотен, обустройстве стен, пола и потолка. Основная марка – Т, но выпускаются также плиты с улучшенными свойствами:

- с тонированным наружным слоем (Т-П);

- с тонкодисперсной лицевой поверхностью (Т-С);

- с сочетанием обоих указанных признаков (Т-СП);

- а также водостойкий вариант – Т-В.

В зарубежной классификации марке Т соответствует ХДФ (HDF).

Сверхтвердая

Нижний предел прочности такого ДВП составляет 960 кг/м³. Материал имеет максимальную механическую прочность. Максимальная толщина листов ограничивается 5 мм.

Для повышения прочностных характеристик древесное сырье иногда подвергается обработке пектолом. Основные марки – СТ (общего назначения) и СТ-С (с тонкодисперсныи наружным слоем).

Помимо указанной классификации плит по твердости, ДВП принято подразделять непосредственно по плотности. Выделяются материалы низкой плотности – ЛДФ (LDF ), средней плотности МДФ (MDF) и высокой плотностии. ДВП средней плотности общего применения в ряде европейских стран известен, как Мазонит.

Производство ДВП с различной плотностью позволяет оптимально сочетать такие характеристики, как механическая прочность, которая требует повышения плотности, и теплоизоляционные способности, повышающиеся при наличии пор. Выбор нужной плотности производится с учетом назначения товара.