Технические характеристики полимерпесчаной плитки

Рядовые элементы имеют следующие показатели:

- состав: песок — 70%, полимер — 29%, краситель — 1%;

- полный размер 305х400 мм (размер отдельного элемента);

- укладочный размер 285х345 мм (рабочая поверхность элемента в конструкции);

- толщина черепицы — 10 мм;

- масса — 2,1 кг;

- прочность на изгиб — 10 МПа;

- прочность на сжатие — 15 МПа;

- теплопроводность — 2800 Дж/м2сек;

- морозостойкость — 250 циклов.

На 1 кв. м требуется 9 шт. рядовых элементов, при этом их совокупная масса будет равна 22 кг. Полимерная черепица не пропускает ультрафиолет, безвредна для окружающей среды и химически не активна.

Оборудование для производства черепицы — видео без комментариев

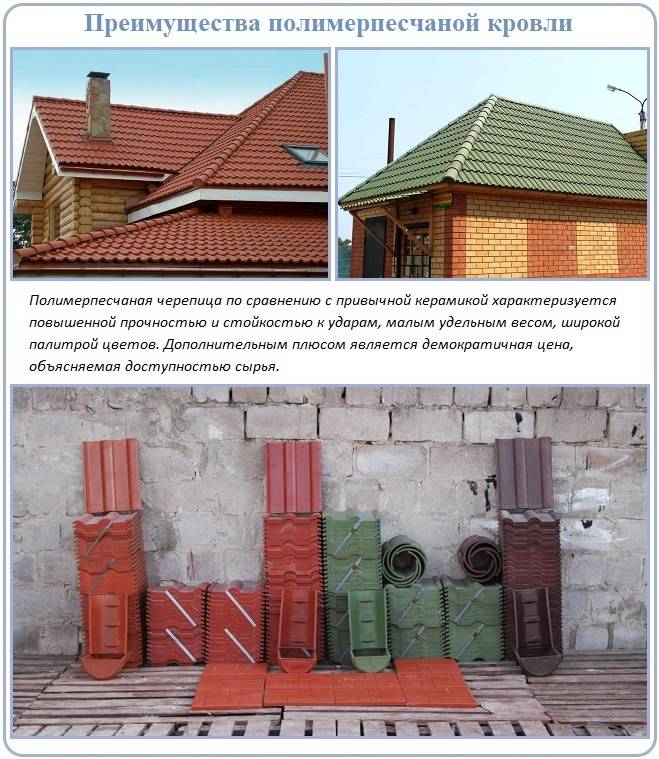

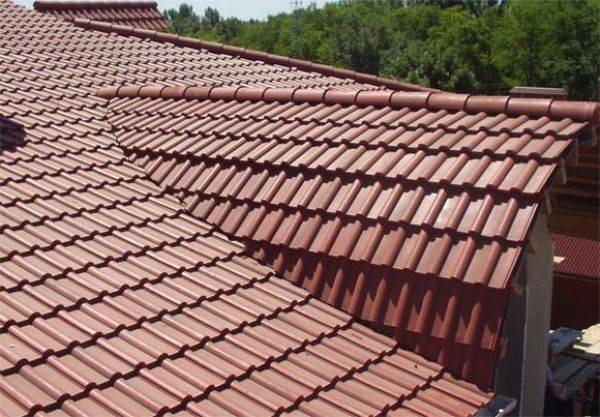

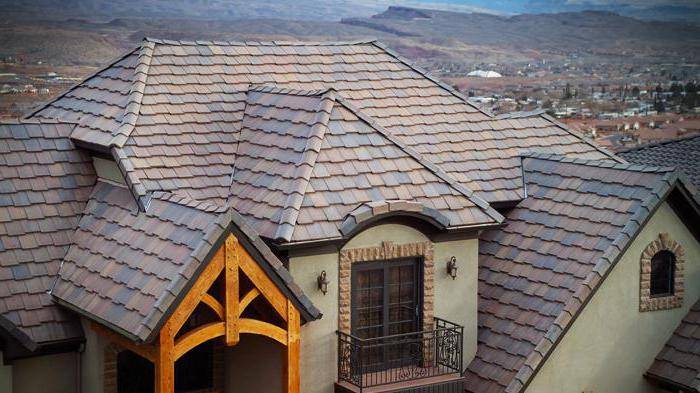

Распространение черепицы

Популярность керамической (клинкерной) черепицы в СССР была обусловлена доступностью сырья (глины). Разумеется, она была распространена в районах, близких к карьерам. Клинкерную черепицу производили вместе с красным кирпичом на кирпичных заводах. Транспортировка её в отдаленные районы была затруднена из-за большого веса и относительной хрупкости изделий. Изготовление клинкерной черепицы, как и кирпича, требовало больших энергозатрат на обжиг.

Затем глину заменил цементно-песчаный раствор с добавлением шлака. Произведённая «холодным» способом, черепица потеряла в весе, но осталась довольно тяжёлой. При этом увеличилась пористость материала, что сделало её излюбленным местом грибка и мха. Со временем возникла потребность в новом материале, который сохранил бы интересный внешний вид, избавившись от пережитков щедрого на сырьё и энергию прошлого.

Достоинства глиняной и цементной черепицы:

Исключительный внешний вид.

Удобство частичной замены, ремонта, реконструкции.

Долговечность (от 30 лет).

Недостатки глиняной и цементной черепицы:

Большой вес, требующий мощной обрешётки и затрудняющий транспортировку.

Подверженность грибку и плесени.

Колкость (хрупкость).

Однообразие внешнего вида (цвет, размер).

Устаревшая технология и несовершенная форма элементов.

Невыгодные энергетические и сырьевые затраты на производство из-за энергоёмких процессов.

Задача сохранить уникальные достоинства черепицы, избавившись при этом от недостатков, была блестяще решена с приходом в промышленность полимеров.

Цена полимерпесчаной черепицы

Есть один нюанс, который может сыграть роковую роль в «жизни» материала. Неразумная экономия порой толкает производителя на производство бракованных изделий, которые выглядят как качественные. Их неспособность соответствовать заявленным требованиям выясняется только через несколько лет эксплуатации. В случае с бетонной брусчаткой это недосып цемента, в случае с полимерпесчаными изделиями это недогрев массы при отпрессовке. Полимер не успевает полностью расплавиться и среагировать с песком, в результате прочность падает в разы.

Видео — пример некачественной черепицы

Нормальный процент такого брака в качественной партии — не более 1%. Избежать подобной неприятности можно, лишь выборочно контролируя прочность элементов (если не удалось осмотреть производство).

Этапы укладки полимерпесчаной черепицы

1. Подготовив обрешетку и контробрешетку, черепицу небольшими стопками раскладывают по всей поверхности скатов, чтобы распределить весовую нагрузку.

2. Затем выкладывают верхний и нижний ряды черепицы, просто защепляя ее за рейки, но не прибивая.

3. С помощью шнура и мела и размечают вертикальные линии от одного фронтонного края до другого приблизительно через каждые 3-5 рядов.

Можно разметить и каждый ряд, но это займет много времени и не даст дополнительных удобств. С помощью таких меток будет легче отслеживать горизонтальность и вертикальность рядов. Дополнительно каждый третий ряд проверяют шнуром.

4. Черепицу укладывают с нижнего карнизного ряда и продолжают по направлению к коньку, двигаясь справа налево. Бригада может укладывать черепицу сразу в трех-четырех рядах.

5. Нижнюю горизонтальную планку обрешетки немного поднимают относительно линии свеса так, чтобы отсутствие нижнего горизонтального нахлеста визуально не удлиняло элементы нижнего ряда и все ряды казались одинаковой ширины.

6. Полимерпесчаная черепица имеет довольно значительное тепловое расширение, поэтому крепить ее нужно с учетом данного фактора. Каждую плитку зацепляют за рейки с помощью специального выступа, а друг с другом они соединяются замками.

7. Элементы дополнительно прибивают гвоздями или прикручивают саморезами, стойкими к появлению ржавчины. Для надежного крепежа в черепичинах предусмотрены технологические отверстия.

Между шляпкой гвоздя или самореза и поверхностью плитки нужно оставлять небольшой зазор. Он позволит компенсировать тепловые расширения и черепица не будет скрипеть, деформироваться и сможет лучше противостоять ветровым нагрузкам.

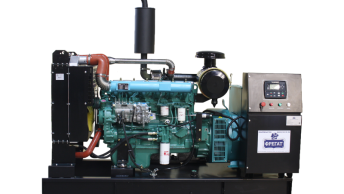

Линия по производству черепицы

Линия для производства полимерпесчаной черепицы представляет собой правильно-нагревательный аппарат, который перемешивает и разогревает ингредиенты, среди которых:

- полимер;

- песок;

- пигмент.

В итоге удается получить однородную консистенцию в виде тугого теста. Производительность такого оборудования может достигать 1000 кг в час. Смесь предварительно подготавливается и нагревается, а после подается в разогретую камеру через приемный бункер. Вглубь материал проталкивается шнеком, который вращается и обеспечивает перемешивание смеси. Она продвигается внутрь и претерпевает три зоны нагрева.

Полимерпесчаная черепица, отзывы о которой были представлены выше и должны помочь вам сделать правильный выбор, на первом этапе нагрева высушивается, где удаляется остаточная влага. Вторая зона предполагает пластификацию полимеров. Это позволяет получить однородную композитную массу. Последняя зона – это поддержание температуры массы, что требуется для формовки.

Масса в готовом виде продвигается к выпускному окну, которое располагается в переднем фланце корпуса. Для производства могут использоваться формовочные прессы, которые обеспечивают усилие от 100 тонн. Полученная масса закладывается в форму, смесь при этом подвергается давлению и одновременному охлаждению, что позволяет увеличить производительность. Производство полимерпесчаной черепицы на заключительном этапе предполагает извлечение изделий нижним толкателем. После черепицы складируются на поддоны и вылеживается, что и отличает их от цементных изделий.

В процессе изготовления описываемого материала может понадобиться радиальная дробилка, которая подготавливает полимеры, дробя их до однородной фракции. Сырье помогает сэкономить на полимере, ведь стоимость отходов на порядок ниже стоимости готового сырья. Производство полимерпесчаной черепицы может предусматривать использование следующих полимеров:

- плёнка дробленая;

- ПНД;

- ПВД.

Во втором случае речь идет о полиэтилене низкого, в третьем – о полиэтилене высокого давления. Использование вторичных полимеров не только позволяет экономить на закупке сырья, но и решает проблему утилизации отходов.

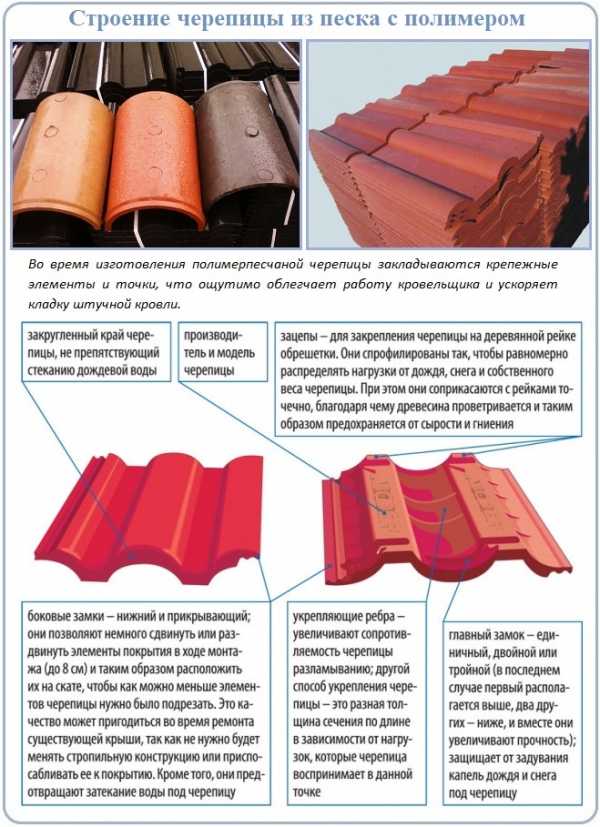

Полимер в черепице

Идея использовать полимерные составы в качестве вяжущего элемента вместо глины и цемента была разработана и исследована на молекулярном уровне. Смысл производства сырья сводится к перемешиванию разогретой полимерной (пластиковой) массы с песком. Пока масса держит температуру, ей можно придать любую форму, что и происходит при изготовлении черепицы.

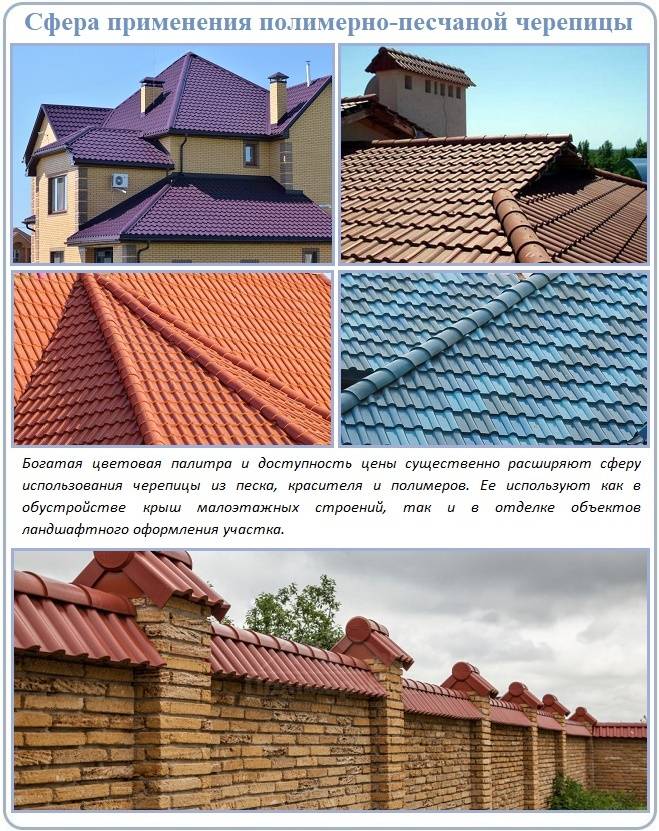

В результате новый вид кровельного материала выполнил поставленные перед ним задачи:

Традиционный внешний вид не только сохранился, но и приобрёл новые интересные формы.

Размеры элементов остались примерно такими же (300х400 мм).

Полимерная черепица вдвое легче глиняной и в полтора раза легче цементной.

Сплавленная в монолит структура не имеет пор, достаточных для образования грибка (мха). Есть возможность производить элементы с глянцевой поверхностью.

Полимер придал элементам достаточную твёрдость для того, чтобы спокойно переносить грубую транспортировку и падение с высоты 3 м на бетон.

Удобство контроля сырьевой массы при производстве позволяет добавлять пигменты любого цвета. Для настоящих ценителей есть возможность изготовить перламутровую черепицу. При этом прокрашивается весь слой материала.

Более точные пресс-формы обеспечили элементы острыми углами, что дало возможность снабдить их кромковыми замками.

Затраты электричества для питания современных станков несоизмеримы с расходом энергии на обжиг.

Следует добавить, что черепица остаётся уникальным и единственным в своём роде мелкоштучным кровельным материалом. Попытка имитировать внешний вид этого материала привела к созданию металлочерепицы. Преимущества относительной дешевизны, скорости монтажа и лёгкости конструкции сыграли свою роль. Однако с первого взгляда видно, где оригинал, а где суррогат.

Особенности монтажа

Черепица с тыльной стороны снабжена выступом, который фиксируется к обрешётке. Элементы между собой крепятся боковыми замками, что позволяет получить сплошной ковер. Для дополнительной фиксации на каждом элементе предусмотрена пора технологических отверстий. Начинать монтаж полимерпесчаной черепицы необходимо снизу.

К обрешётке элементы крепятся не очень жёстко, важно обеспечить наличие люфта, в противном случае материал не будет иметь способности перемещаться при воздействии температуры. Если всё сделать правильно, то кровля будет воспринимать нагрузки от ветра, снега, перепадов температур и осадков довольно свободно

После крепления на лицевой стороне не должны появиться потёки ржавчины. Для этого в качестве крепежных деталей следует использовать оцинкованные гвозди или анодированные саморезы. Первые предпочтительны, ведь они позволяют добиться ускорения процесса монтажа, кроме того, обеспечивают нежесткое крепление.

Фронтальную и коньковую черепицу следует фиксировать анодированными саморезами. Некоторые черепицы будут крепиться к желобу ендовы, это относится к коньковым элементам. Их дополнительно крепят механическим способом, используя противоветровые или нержавеющие коньковые кляймеры.

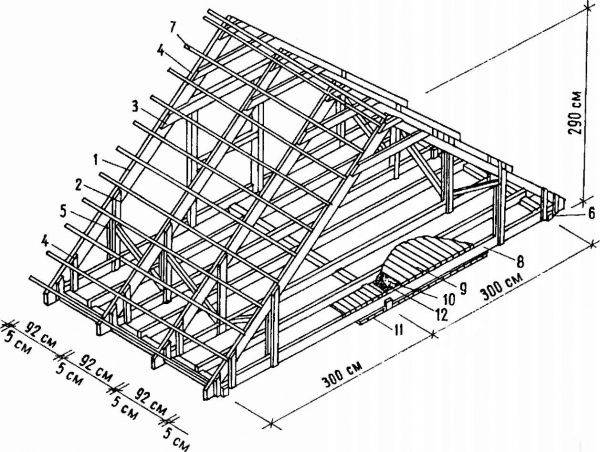

Сооружение обрешетки

Вначале на стропила набивают контробрешетку и обрешетку из деревянных реек. Ее шаг (расстояние между верхними гранями реек) зависит от размеров черепицы и уклона скатов крыши. Обычно величина шага указана в спецификации.

1. Нужно рассчитать расстояние между рейками так, чтобы количество горизонтальных рядов было целым и черепицу не пришлось подрезать. Как правило, шаг составляет 300-375 мм.

На крутой крыше рейки располагают реже, на плоской – чаще. Первая рейка должна находиться на расстоянии 3-4 см от конька.

2. Сечение реек увеличивается в зависимости от расстояния между стропилами. Оптимальные размеры – 50 × 50 или 60 × 60 мм.

3. Длина реек обрешетки (горизонтальных элементов) рассчитывается так, чтобы в горизонтальном ряду было целое количество черепичин. На фронтонах рейки, а, следовательно, и черепица, будут немного выступать за край крыши.

4. В идеале нужно заранее просчитать и «скоординировать» и габариты черепицы, и размеры крыши. В таком случае количество отходов будет минимальным. При расчетах нужно исходить не из абсолютных, а из кроющих размеров, то есть площади, рассчитанной с учетом боковых, верхних и нижних нахлестов.

Укладка на сложных участках

1. Крыши сложных форм, например вальмовые с треугольными скатами, требуют более внимательной разметки. Ее нужно начинать с середины скатов, а на ребрах и в ендовах укладывать элементы по месту, при необходимости делая подрезку.

2. Перед укладкой черепицы в ендовах устанавливают внутренний желоб шириной 50-60 см из алюминия или оцинкованной стали. Его закрепляют таким образом, чтобы он обеспечивал герметичность этого участка. Еще один металлический элемент укладывают сверху – он выполняет и дополнительную герметизирующую, и декоративную функции.

3. Вдоль ендов укладывают черепицу так, чтобы осадки стекали по желобу, не попадая в подкровельное пространство. Для этого расстояние от оси желоба до края плитки должно быть 13-15 см.

4. Места примыканий к вентиляционным выходам, каминным трубам и прочему перед укладкой вокруг них черепицы отделывают специальными уплотнительными лентами из бутилкаучука.

Недостатки полимерпесчаной черепицы

Разумеется, идеального материла пока не изобрели: то, что надёжно — дорого, а дешёвое — недолговечно. В связи с этим полимерная черепица имеет свои нюансы:

Изрядно потеряв в весе, полимерные элементы остаются сравнительно тяжёлыми.

Требуется густая обрешётка — шаг 350 мм.

Укладка требует квалификации мастера.

Угол крыши — не менее 45° (на поверхности задерживается снег).

В дополнение к плиткам плоскости необходимо приобретать ветровые, коньковые, угловые и другие заводские элементы.

Несмотря на определённые особенности применения черепицы, количество её поклонников только растёт. Разумеется, все неудобства со временем нивелируются эстетичным внешним видом действительно долговечного сооружения.

Расчет количества горизонтальных рядов черепицы

Зная длину ската и определив положение верхнего и нижнего рядов обрешетки, легко рассчитать шаг обрешетки и, соответственно, количество горизонтальных рядов черепицы.

Для наглядности обратимся к расчетной схеме (рис. 5.).

Рисунок 5. Расчетная схема

Обозначения:Lk – длина конструкции (ската);L –длина участка конструкции, равная сумме шагов обрешетки;PUT – расстояние между нижним краем черепицы первого ряда и нижним краем первого бруска обрешетки;LAT – расстояние между наружными краями первых двух брусков обрешетки;LA – шаг шаговой обрешетки;LAF – расстояние между коньком и обрешеткой.

Расчет шага обрешетки, обозначенного на схеме как LA, производится в 3 этапа.

1-й этап: расчет общей длины ската, равной сумме шагов обрешетки (L).

На этом этапе нужно рассчитать общую длину ската от наружного края второго снизу ряда обрешетки до наружного края верхнего ряда.

Для всех моделей черепицы, кроме керамической черепицы «Опал» и «Изумруд»: L= Lk – LAT– LAF«Опал»:L = Lk – LAT – LAF – 120«Изумруд»:L = Lk – LAT – LAF – 180

2-й этап: определение расчетного количества шагов обрешетки (Nрасчетное)

Для этого нужно разделить найденную длину L на табличное значение среднего шага обрешетки (табл. 4 и 5).

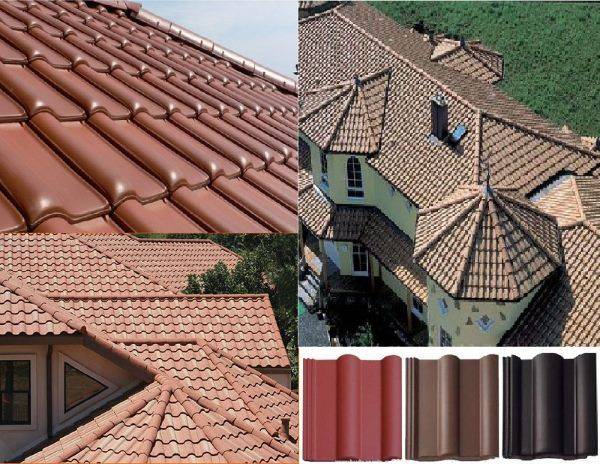

Основные плюсы

Черепица полимерпесчаная обладает множеством достоинств. В процессе производства ее покрывают веществом, которое устойчиво к ультрафиолетовому излучению. Это указывает на то, что даже со временем цвет остается первозданным, а поверхность не выгорает. Материал превосходно справляется с резко континентальным климатом, он устойчив к морозам и способен выдержать около 200 циклов замораживания и оттаивания.

Если проводить сравнение с металлическими кровлями, то последние имеют эффект барабана. Черепица не корродирует, она устойчива к химическим веществам. Обладает водоотталкивающими характеристиками и исключает цветение кровли. Материал является диэлектриком, поэтому кровле не требуется молниезащита. Полотна легко укладывать, для этого мастеру не потребуется обладать специальными навыками. Даже если приходится работать с крышами сложных форм, то отходы будут минимальными. Кровля из полимерпесчаной черепицы может эксплуатироваться при точечной нагрузке в пределах от 150 до 360 кг.

Пример расчета

Дано: минеральная черепица «Франкфурт», уклон кровли – 25°, длина ската – 8760 мм.

Порядок действий:

- Находим в табл. 1 значения PUT и LAT

- Значение LAF для минеральной черепицы всегда равно 40 мм

- Находим в табл. 4 значение LАср

- Рассчитываем L

- Определяем Nрасчетное

- Округляем в большую и меньшую стороны

- Nбольшее = 26 рядов

- Nменьшее = 25 рядов

- Рассчитываем два соседних значения шага обрешетки (LA1 и LA2)

- LA1 = L/ Nбольшее = 8400 / 26 = 323 мм

- LA2 = L/ Nменьшее = 8400 / 25 = 336 мм

- Оцениваем допустимые значения шага обрешетки (LA) при уклоне 25° (табл.6.)

Ответ: LA1 находится в допустимом интервале, а LA2 выпадает из него, следовательно, нужно выбрать шаг LA1, он равен 323 мм.