Состав материала

Современное производство шлакоблока состоит не только из шлака. В состав наполнителя в соответствии с ГОСТом применяются множество ингредиентов и компонентов:

- волокнистый пепел естественной природы;

- гранитный щебень;

- гравий;

- опилки;

- керамзит;

- песок;

- частицы стекла, бетона,

- шлак или зола.

Не стоит забывать, что характеристики и сфера применения этого материала зависят от составляющих, используемых в процессе изготовления изделия. Монолитные блоки преимущественно изготавливаются из песка, гальки и щебня. В итоге структура изделий получается плотной, а масса — тяжелая. Строительный блок отличается хорошей теплопроводностью.

При изготовлении более легкого блока применяются пористые компоненты и вещества, в том числе керамзит и перлит. Изделия получаются облегченными, но при этом имеют низкую теплопроводность.

Добавление в бетонный состав опилок придает блоку более высокую экологичность, теплоустойчивость, но снижает пожаробезопасный уровень. Возведенные стены из такого материала требует проведения дополнительной защиты и обработки от неблагоприятных внешних воздействий.

Характеристики пескобетонных блоков

Отдельного ГОСТа для изделий из пескобетона не разработано, поэтому производители руководствуются следующими основными стандартами:

- ГОСТ 6133-99 «Камни бетонные стеновые»

- ГОСТ 13579-78 «Блоки бетонные для стен подвалов»

- ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые»

Основными показателями, характеризующими годность любого изделия из бетона, являются прочность, жёсткость и трещиностойкость, а также способность изделия сохранять стабильность их установленных значений. Пескобетонные блоки отвечают всем этим требованиям.

Их высокая прочность означает длительные сроки эксплуатации (75-100 лет) и сокращение количества ремонтов, экономя тем самым силы и средств домовладельца. Конкретные значения прочности, теплопроводности и других характеристик зависят от вида и конструкции блока.

Параметры, определяющие физико-механические свойства пескобетона

- Прочность на сжатие присваивается изделию по классу прочности бетона: от B3,5 до B80 или по марке бетона от M75 до M800, но чаще M100, M150, M200

- Морозостойкость F25-F150

- Водонепроницаемость. Марки по этому показателю присваиваются бетонам, конструкции из которых по условиям эксплуатации должны иметь ограниченную проницаемость или повышенную плотность и коррозионную стойкость: W2, W4, W6, …, W20

- Средняя плотность 1200–2400 кг/м³;

- Теплопроводность можно улучшить, уменьшая плотность бетона и влажность окружающей среды. При 2400 кг/м³ коэффициент теплопроводности составляет 1,51 Вт/(м °С) в условиях нормальной температуры и влажности воздуха.

- Категория бетонной поверхности назначается изделию от А1 до А7 по области применения и степени шероховатости лицевых поверхностей.

- Огнеупорность пескобетонный блок выдерживает воздействие прямого огня на протяжении 7-10 ч.

Как класть шлакоблок на фундамент: полный процесс работы!

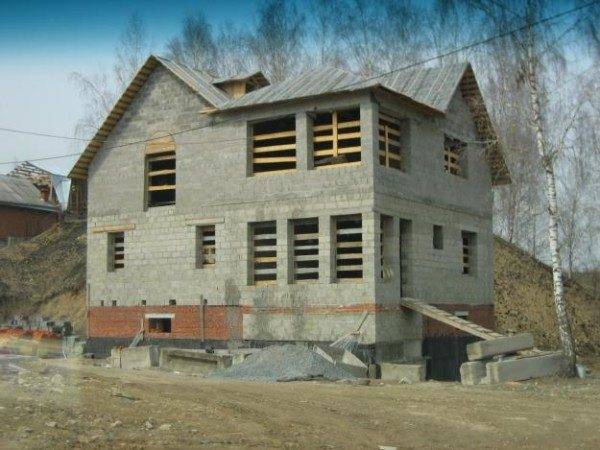

На строительном рынке давно уже используются такие популярные материалы как газоблоки и пеноблоки. Но и шлакоблок остается довольно востребованным материалом. Для строительства дома его мало когда используют, но в строительстве не больших построек, гаражей он просто незаменим.

Объяснимо это тем, что блок по себе стоимости не очень дорог, и если знать технологию кладки, то совсем не составит труда строит из него сооружения. Тогда не придется тратиться на специалистов, услуги которых стоят очень больших денег.

Подготовительные работы перед кладкой шлакоблока

По советам специалистов, кладку шлакоблока лучше осуществлять на фундамент, ширина которого на 40-50 сантиметров больше, или минимум должна соответствовать ширине блока. Так как в шлакоблок входят составы которые плохо переносят контакт с влагой, цоколь фундамента должен быть обязательно изолированным и выровненным.

Если ваше сооружение будет выше ваших грудей, то вам нужно позаботиться о наличии строительных лесов, потому что блок не только больше кирпичей, но и тяжелее. В данном случае без лесов вам будет затруднительно поднимать блоки, и сооружать из них стену.

Как и в каждом строительстве, здесь не обойтись без правильно подобранных качественных инструментов, вам понадобятся следующие:

- Строительный, желательно лазерный или водяной уровень;

- Пила, как дисковая так и ножовка;

- Молоток;

- Порядовка, кельма.

Немаловажную роль играет раствор, очень важно чтобы он был замешан правильно. Для кладки шлакоблока, он должен состоять из 4-х частей: песка, цемента, красной глины, воды

Все компоненты должны быть смешаны в равной части, он должен получиться пластичным и не трескаться.

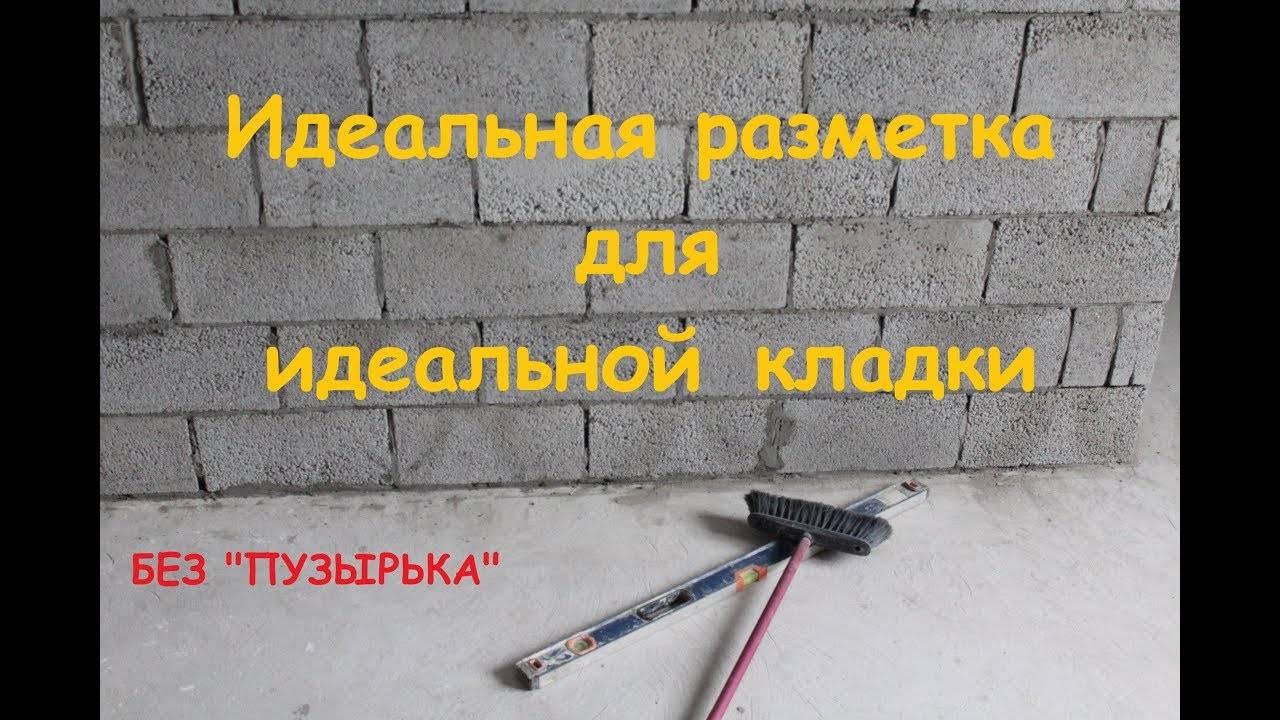

Как класть шлакоблок на фундамент самостоятельно

Кладка начинается с углов, ее нужно сделать максимально качественно, именно от того насколько хорошо будут выгнаны угли, и пойдет дальнейшая кладка шлакоблока. Для этого нужно использовать порядовку, ровный металлический прямоугольный уголок, так же может быть использован деревянный уголок, если нет в наличии первого.

Поначалу работа не отличается от кирпичной кладки, на угол по обе стороны кельмой накладывается раствор, слегка разравнивается, сверху под прямым углом ложатся два блока. Затем сверху на шлакоблоки ложиться раствор, укладывается третий блок, и так далее придерживаясь правила перевязки швов. После этого нужно проверить уровнем ровность стен, так же отвесом вертикали. В случае неровности, можно немного подбить по не получившимся местам кельмой, пока раствор не остыл, то не будет никакого труда выровнять их. Этим же способом нужно выгнать остальные угли.

Как класть первый ряд шлакоблока на фундамент видео

В шов нижних и верхних шлакоблоков вбиваются гвозди, затем между ними натягивается леска. Данный ориентир служит для кладки первого ряда блоков по всему периметру, плоскость каждого блока нужно проверять строительным уровнем. Все уложение блоки должны быть выложены в одной плоскости.

Очень часто последний блок в плоскости больше нужного, поэтому его нужно подпилить. Для этого можно использовать обычную пилу, шлакоблоки очень легко разрезаются, но при этом нужно использовать респиратор, потому что шлакоблок при разрезании выделяет много пилы.

После заполнения швов блоков раствором, убрав кельмой все излишки, нужно приступать к выгонке следующего ряда, как показано на фото выше.

Под прямым углом к положенному в первом ряду шлакоблоку, кладут второй ряд, затем третий используя правила перевязки. По получившимся образцу первого ряда, кладут второй, при этом контролируя правильность кладки блоков как в вертикальной плоскости так и в горизонтальной. Обрезанные блоки в кладке должны находиться на максимальном расстоянии друг от друга, для максимальной привязки, будут очень хорошо если они будут находиться в разных углах постройки.

Далее работа пойдет быстрее, горизонтали и вертикали можно проверять через каждых 3-5 уложенных блоков, в зависимости от вашего опыта.

Область применения и виды

Строительные шлакоблоки нашли свое применение во многих направлениях:

- Для возведения несущих стен коттеджей.

- При создании межкомнатных перегородок многоэтажных домов.

- При постройке вспомогательных помещений: гаражей, хозяйственных блоков, сараев и т. д., а также заборов.

- В обустройстве вентиляционных ходов и камер.

- Для утепления стен.

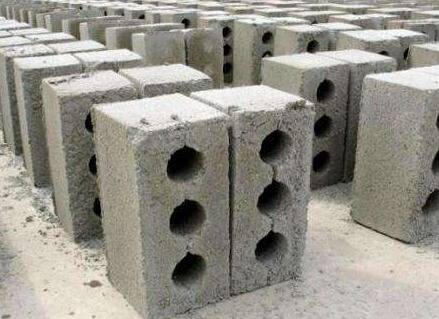

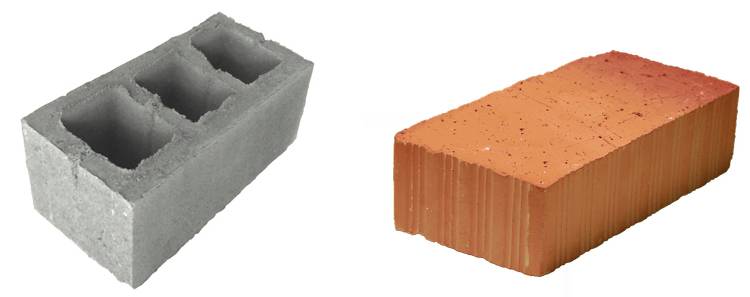

Производится шлакоблочный строительный материал в двух разновидностях:

Полнотелым

Полнотелыми (монолитными) являются цельные блоки без присутствия полостей.

Они являются наиболее прочными и используются при возведении фундаментов и основных стен малоэтажного домостроения. Наполнителем обычно в этом случае используется щебень.

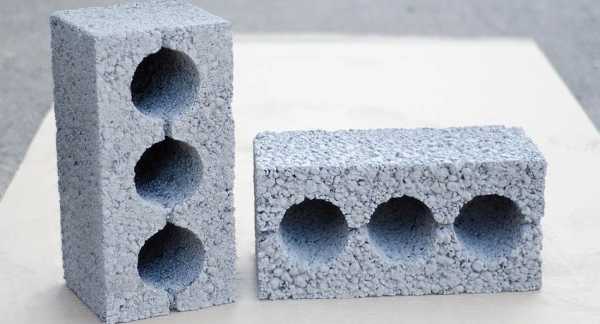

Пустотелым

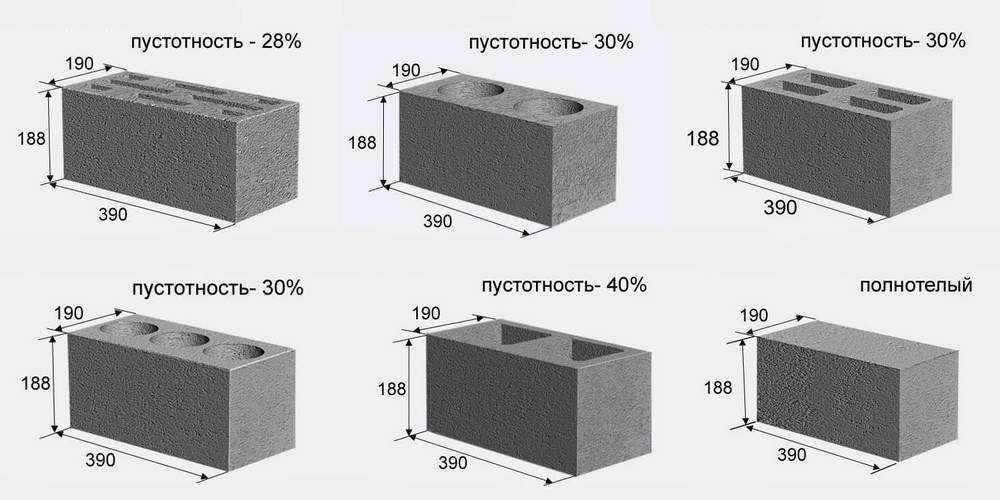

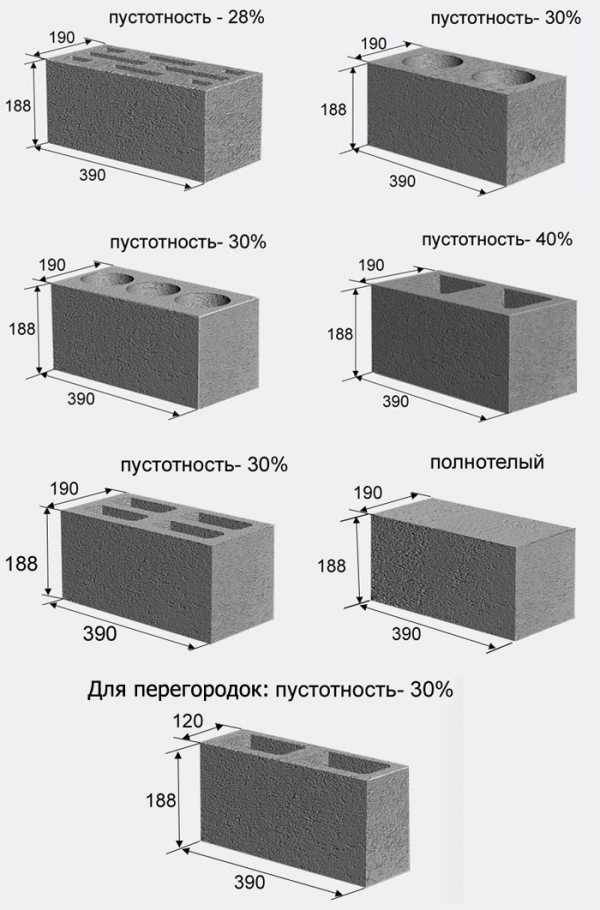

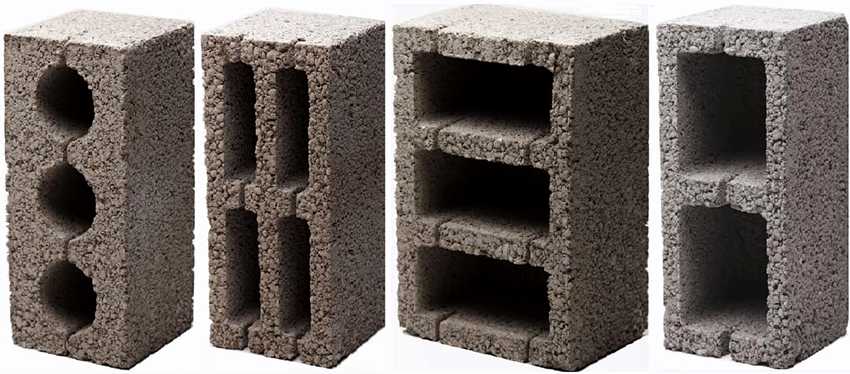

Пустотелыми называют шлакоблочные изделия, имеющие пустоты различной формы. По конфигурации пустот они могут быть прямоугольными, овальными, круглыми и щелевидными.

Они подразделяются по степени интенсивности пустотности, которая бывает:

- 40%, содержащей две или три полости прямоугольной формы.

- 30%, имеющей четыре прямоугольные или 2 – 3 круглые полости.

- 28% в виде щелей, расположенных в три ряда.

Элементы с 40% пустотностью обладают высокой теплоизоляцией, но теряют в прочности из-за небольшой толщины стенок. Самым приемлемым вариантом являются блоки с пустотой 30%, поэтому они наиболее популярны.

Пустотелый материал является хорошим теплоизоляционным и звукопоглощающим материалом. За счет пустот снижается расход сырья. Поэтому, себестоимость пустотелых элементов ниже, чем монолитных изделий.

Наличие пустот не влияет на размер шлакоблочного изделия, изменяя только его вес и теплопроводность. Существует также классификация по прочностным свойствам шлакоблочных изделий, обозначенная соответствующими марками в интервале от 25 до 300.

Покупка шлакоблоков: цена и безопасность продукта

Шлакоблок – очень популярный материал. Связано это с многочисленными преимуществами материала, а именно:

- прочностью;

- простотой в изготовлении;

- стойкостью к погодным условиям;

- продолжительным сроком службы;

- высокой скоростью монтажа;

- невысокой стоимостью.

При покупке шлакоблока необходимо просить сертификаты качества.

При покупке шлакоблока необходимо просить сертификаты качества.

Если сравнивать, сколько стоит шлакоблок и кирпич, можно увидеть, что стоимость первого значительно ниже. Обусловлено это простой технологией изготовления и невысокой стоимостью материалов. Обычно шлакоблоки производятся из отходов плавильного производства, поэтому существует вероятность присутствия вредных для здоровья составляющих, превышающих норму. Также данный материал отлично впитывает влагу, тем самым высвобождая токсичные вещества, которые могут отрицательно влиять на человеческий организм.

Высокая концентрация вредных компонентов связана с типом шлака, который применяется для изготовления шлакоблоков. Наилучшими и самыми безвредными считаются отходы, полученные после переработки железной руды в доменной печи. Но проблема остается, так как даже чистый, не имеющий вредных примесей шлак излучает естественный радиационный фон и выделяет радиоактивные частицы.

Чтобы максимально минимизировать риск, связанный с применением в строительстве материалов, сделанных из отходов металлургического производства, необходимо выполнять условия:

Цена на шлакоблок варьируется в пределах от 17 до 65 рублей за штуку.

Цена на шлакоблок варьируется в пределах от 17 до 65 рублей за штуку.

- Требовать сертификат качества, особенно если покупка осуществляется не в специализированных магазинах. Это не является 100-процентной гарантией защиты, так как получить заветный бланк от СЭС можно даже на не совсем безопасный материал.

- Можно полностью исключить вероятные риски, если материал отлежится на открытом воздухе 3 года. Поэтому следует поинтересоваться датой производства, которая должна быть указана в сертификате, или же самостоятельно выдерживать материал необходимое время на открытом воздухе.

- Дополнительно защитить от вредного воздействия шлака поможет закрытие стены гидроизоляцией и облицовка кирпичом. Внутри помещения также подразумевается финишная отделка стен.

- Идеальный вариант, который сориентирует покупателя относительно конкретной партии материала, – анализы в строительных НИИ или лабораториях. Для этого достаточно отколоть небольшой кусок-образец. Везти весь блок целиком нет необходимости.

Шлакоблок – это один из видов строительного камня. В процессе его производства используют метод прессования в специальной форме. В состав раствора входит шлак, хотя для современных материалов данное название ‒ это условность. Согласно ГОСТу, в раствор можно добавлять керамзит, песок, вулканический пепел, гранитную щебенку, речной гравий, битую кирпичную, стеклянную или бетонную массу. Стандартный размер шлакоблока и цена могут быть различными. Обычно параметры блока – 39х19х18,8 см, хотя это все индивидуально, так как изготовить подобный строительный материал легко в домашних условиях. Какой размер шлакоблока выбрать, зависит от типа постройки.

Достоинства и недостатки

- Основные достоинства любого коммерческого стройматериала — стоимость, простота монтажа и долговечность. Шлакоблоки в этом ряду одни из лучших. Для его производства, кроме цемента и воды подходят практически «бросовые» ингредиенты — отходы металлургического производства, продукты сгорания твердого топлива, бой демонтированного кирпича и бетона, опилки. Причем они занимают основной объем в конечном изделии.

- Размеры шлакоблока гораздо больше рядового кирпича, поэтому монтаж сооружения проходит быстрее.

- Полусухое прессование позволяет обеспечить высокую морозостойкость (до F50), но на практике долговечность еще выше, так как обычно фасад из рядового шлакоблока имеет защитно-декоративную облицовку.

- Пустотелый шлакоблок имеет высокие теплоизоляционные свойства, а полнотелый — хорошие нагрузочные способности.

Нет идеальных материалов, поэтому и у шлакоблока есть свои недостатки:

- высокий вес самого блока, особенно если сравнивать с газоячеистым бетоном — это создает неудобство в работе и требует прочного фундамента;

- в большинстве случаев низкие декоративные свойства;

- отходы доменного производства и продукты сгорания твердого топлива не всегда имеют хорошие экологические показатели (хотя, например, керамзит или опилки этого недостатка лишены).

Информация на заметку: Пенобетонные блоки, Керамзитобетонные блоки своими руками

Изготовления шлакоблока в домашних условиях

Watch this video on YouTube

Watch this video on YouTube

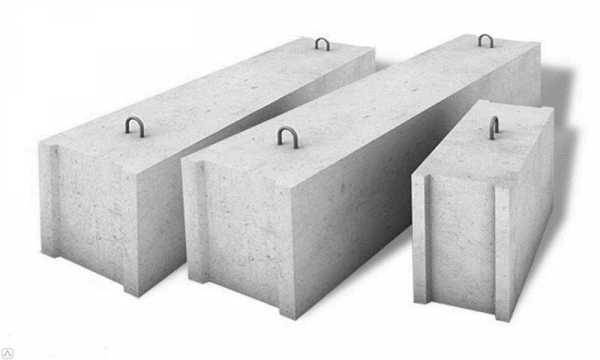

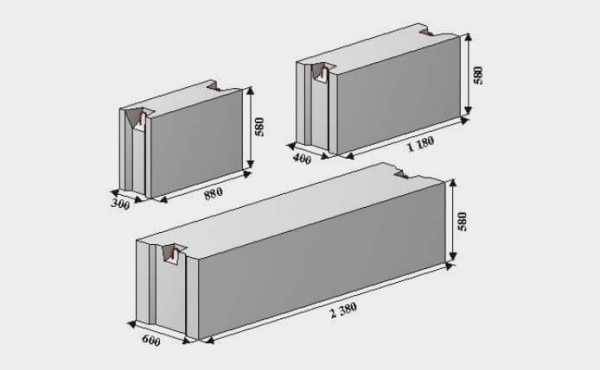

Требования для разных стен и фундаментов

В зависимости от процентного состава ингредиентов, производители выпускают блоки для фундаментов с марками М100 и М125. При типовом размере 390х190х190 вес блока достигает 30 кг, и он способен справится с огромными нагрузками. Такие блоки содержат в своем составе большее количество бетона, поэтому плохо сохраняют тепло, в связи с чем стены будут нуждаться в дополнительной теплозащите.

При монтаже внутренних стенок и перегородок допускается применять блоки М75 и М50 с пустотностью от 28 до 40 %. Шлакоблоки, имеющие прямоугольные внутренние полости довольно просто режутся и устанавливаются.

Большое количество размеров и технологических методов производства шлакоблокового стенового материала предполагает наличие в торговой сети разнообразие весовых стандартов.

Особенности производства

Основное производство в основном делится на 4 этапа:

- приготовление смеси нужной консистенции в бетономешалке;

- заливка состава в специальные формы, которые впоследствии устанавливают на специальной вибростол;

- сверху сырой блок прижимают специальным устройством (прессом);

- просушка (естественная или принудительная).

Естественная просушка длится примерно 30 часов. Продолжительность этого этапа зависит от погодных условий. Также благодаря добавлению в раствор специальных пластификаторов можно сократить время высыхания материала. Принудительная просушка также уменьшает время застывания, но и увеличивает прочность изделия.

Плюсы и минусы

Кроме того, повышенные размеры блока приводят к минимальной себестоимости кладочных работ, высокой скорости строительства и, следовательно, существенной экономии при реализации строительного проекта.

К преимуществам шлакоблоков также относят высокие тепло и шумозащитные характеристики и отличные показатели по морозостойкости.

К главному недостатку шлакоблока производители относят высокий период затвердения. Выпущенный блок через 28 дней обладает только 50 % расчетной прочности, а полностью материал наберет 100% практически через год.

Еще одним несовершенством таких материалов является высокая гигроскопичность из-за пористостой структуры. Поэтому производителем и застройщиком должны быть приняты соответствующие меры, чтобы материал не набрал влажности во время хранения на площадке и при кладке стен.

Подробнее о плюсах и минусах шлакоблоков читайте здесь.

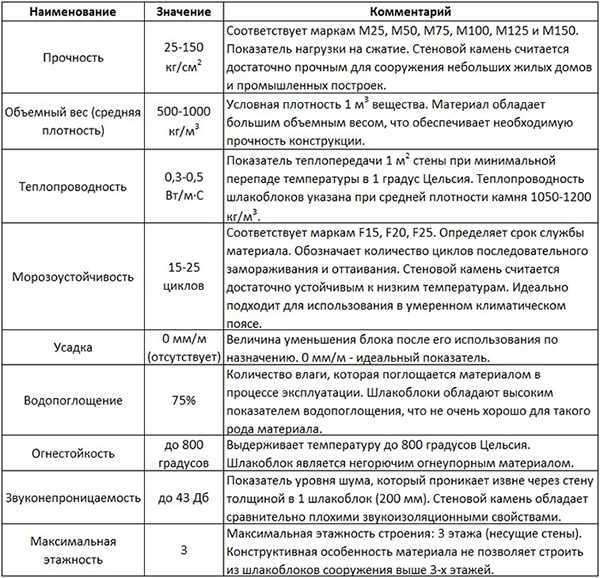

Шлакоблоки — характеристики и назначение

Полнотелые шлакоблоки с использованием плотных, тяжелых наполнителей применяется при строительстве фундаментов и цоколей. Это, как правило, бетонные блоки максимальной для них прочности (M100 и M125).

Для возведения несущих стен могут использоваться полнотелые блоки с прочностью M50 и M75, но они имеют высокую теплопроводность и нуждаются в дополнительном утеплении.

Наибольшее распространение получили именно пустотелые виды шлакоблоков. Самый универсальный материал имеет пустотность в 30%. Он сочетает достаточную прочность и хорошую теплоизоляцию. Блоки с такими показателями применяют для обустройства самонесущих стен.

Шлакоблоки марки M35 и пустотностью в 40% имеют лучшие показатели по теплоизоляции, но наименьшую в ряду прочность, поэтому используют в качестве утеплителя основного материала стены или при каркасной технологии строительства.

Внутренние полости могут иметь разную форму — прямоугольную, квадратную, круглую и овальную. Более прочные шлакоблоки с круглой камерой, но прямоугольные или квадратные лучше в подгонке и монтаже.

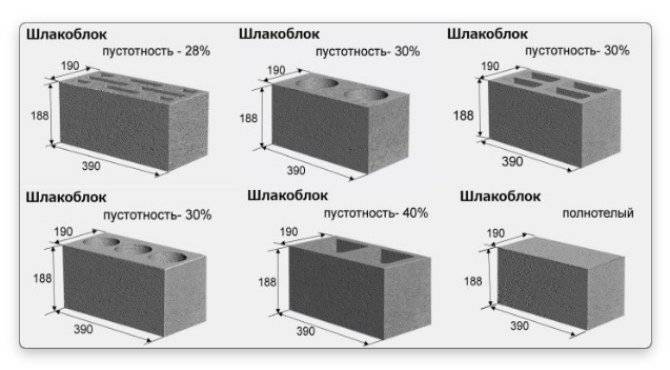

Размер шлакоблока регламентированы межгосударственным стандартом ряда бывших союзных стран. Размер шлакоблока длина и высота неизменна — 390 мм и 188 мм соответственно. Ширина (глубина) для полного блока — 190 мм, для полублока — 90 мм и 120 мм.

Полублок производят только пустотелым — он не используется в качестве основного материала несущих конструкций.

От вида наполнителя и степени пустотелости зависит вес шлакоблока:

- полнотелый полный блок от 25 кг до 28 кг;

- пустотелый полный блок в среднем на 20% легче — от 18 кг до 23 кг;

- пустотелый полублок соответственно — 10-13 кг.

Помимо рядовых блоков, есть изделия с высокими декоративными качествами. При их производстве используют полиуретановые формы, которые позволяют подучать боковую поверхность с имитацией скальной фактуры дикого камня. Кроме этого, декоративный шлакоблок может быть окрашенным в массе с шлифованной или гладкой поверхностью.

Чем отличается от других материалов?

На современном строительном рынке шлакоблок занимает лидирующие места и пользуется большой популярностью среди потребителей, которые планируют возведение частных строений

Но при выборе материала стоит обратить внимание на широкий ассортимент продукции

От газоблока и газобетона

Отличия газоблока и газобетона от шлакаблока касаются процесса производства. при изготовлении аналогов применяют химическую реакцию для образования пористой структуры. Шлакоблок производят механическим методом с использованием пресса.

Отличительные признаки:

- имеют более плотную, твердую структуру, а также обладают повышенной прочностью, чем ячеистый бетон, но уступают ему по тепловым качествам;

- являются менее устойчивыми к низким температурам, чем газобетон.

От пеноблоков

Пеноблок считается на строительном рынке наиболее востребованным материалом. Из него возводят дома и различные хозяйственные постройки. Его очень удобно применять при строительстве, так как он имеет большие размеры, по сравнению со стандартным кирпичом. Также пеноблок прост при монтаже, не вызывает никаких затруднений, особенно при задействовании строителей с большим опытом и наличием определенных знаний.

Его отличные геометрические параметры позволяют быстро и ровно возводить стены. При этом он очень хорошо сохраняет тепло из-за пористой структуры. Но по стоимости он ступает шлакоблоку. Пеноблок имеет превосходство в весе и теплоизоляционных свойствах. Изделия из ячеистого бетона транспортируются легче, чем шлакоблок.

От кирпича

Кирпич по своим свойствам и характеристикам имеет много сходств со шлакоблоком, но его нельзя изготовить самостоятельно. Также кирпич имеет прочность не более М-100, в отличие от шлакоблока, который выпускается с более высокими показателями. Монтажные работы проходят быстрее, чем при возведении конструкций из кирпича.

Особенности производства

Основное производство в основном делится на 4 этапа:

- приготовление смеси нужной консистенции в бетономешалке;

- заливка состава в специальные формы, которые впоследствии устанавливают на специальной вибростол;

- сверху сырой блок прижимают специальным устройством (прессом);

- просушка (естественная или принудительная).

Естественная просушка длится примерно 30 часов. Продолжительность этого этапа зависит от погодных условий. Также благодаря добавлению в раствор специальных пластификаторов можно сократить время высыхания материала. Принудительная просушка также уменьшает время застывания, но и увеличивает прочность изделия.

Основные характеристики и размеры

Пескобетонные блоки представляют собой материал, изготавливаемый из смеси цемента, песка и воды. Помимо этого, в состав могут входить дополнительные ингредиенты, модифицирующие его, обеспечивающие большую пластичность смеси. Производство осуществляется путем вибропрессования раствора. В зависимости от того, предназначается пескобетон для стен или кладки фундаментов, он изготавливается пустотелым или полнотелым.

Вес изделий зависит от их размеров и состава. В среднем формованный искусственный камень имеет массу одного элемента 23 кг. Стандартные размеры блоков таковы:

- 390х190х188 мм;

- 200х200х400 мм;

- 100х200х400 мм.

Плотность пескоблоков достигает 1300-2200 кг/м3, они довольно тяжелые, при этом высока и прочность на сжатие, достигающая 100-150 кг/см2. Материал довольно привлекателен для ведения строительных работ, но его не слишком часто можно встретить в многоэтажном строительстве. Виной тому значительные сопутствующие затраты на обустройство вентиляции, пароизоляции.

Варианты состава

Нельзя не сказать, что некоторые компоненты могут быть не совсем безопасными, давайте рассмотрим некий стандартный вариант для смеси:

- Вода.

- Вяжущий элемент.

- Наполнитель.

- Добавки.

У нас получится стандартная смесь для шлакоблоков, которую мы разложим на следующие составные:

- Вяжущее вещество – портландцемент. Наиболее часто используется во всех марках изделия.

- Если используется именно цемент, то лучше всего применять марку М 500, она позволит снизить расход цемента и увеличить прочность изделия, то есть на выходе мы получаем усиленный шлакоблок.

- Нередко можно увидеть использование и медленнотвердеющего гипса в качестве вяжущего элемента.

Пример усиленного изделия

Пример усиленного изделия

О наполнителе стоит сказать отдельно, ведь именно с ним связано наибольшее число споров, а точнее с его безопасностью.

Приведем наиболее полный перечень того, что мы можем сделать своими руками и распределить в форму:

- Простой песок любого происхождения.

- Отсевы щебня, причем как речного, так и гранитного.

- Керамзит.

- Любые виды шлака, как они то и могут быть токсичными.

- Зола.

- Опилки и торф.

- Мраморная крошка.

- Пенополистирол.

- Бой кирпича, бетона, стекла.

Получается, что в зависимости от наполнителя мы и получаем такой «отрыв» в весовых показателях.

Бой кирпича для производства шлакоблока

Бой кирпича для производства шлакоблока

Кстати, инструкция по производству материала несколько отличается от того, что мы встречаем при работе, к примеру, с бетоном. Принцип тот же, а вот пропорции другие.

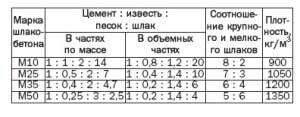

Для шлакоблока мы используем пропорции 1 часть цемента на три части песка и 5 частей наполнителя. Говорить о том, что для оптимального замеса лучше всего подходит небольшая бетономешалка, смысла нет! К тому же смесь должна быть хорошо перемешана в однородную массу, чтобы все компоненты могли максимально связаться.

И еще, часто можем увидеть цветной шлакоблок, который возможно и не так распространен, но, тем не менее, в строительстве он присутствует наравне с обычным материалом.

Цветной вариант стенового камня впечатляет

Цветной вариант стенового камня впечатляет

Добиться цвета достаточно легко, для этого в смесь на этапе ее изготовления, добавляется либо цветной мел, либо толченный красный кирпич. В зависимости от цветовой раскраски мы и получаем желаемый внешний вид этого продукта.

Насколько это рационально? В принципе такой вариант может успешно использоваться в возведении шлакоблочных заборов, декоративных столбов, фронтонов.

Оригинальный вид сооружения, не правда ли?!

Оригинальный вид сооружения, не правда ли?!