Место ПЛК в системе управления

До создания миниатюрных интегральных схем рука оператора буквально не успевала переключать режимы на пульте цепи управления. Использование контроллерных блоков «Сегнетикс», «Дельта» и подобных способствовало снятию нагрузки с человека.

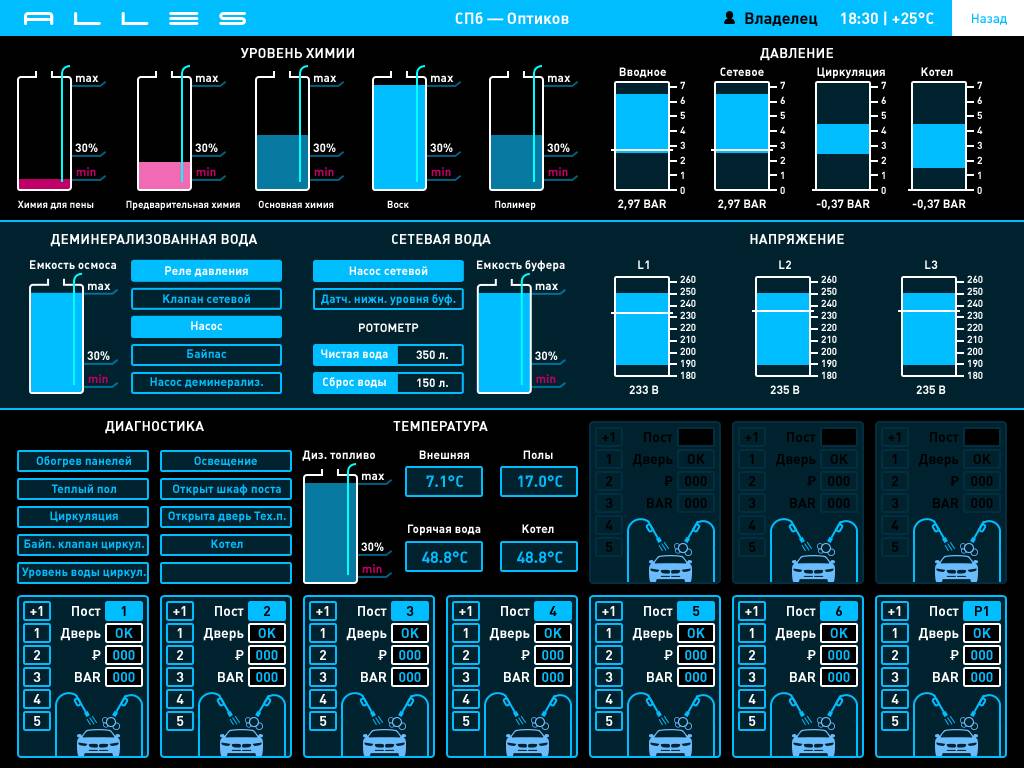

Ее переложили «на плечи» машин с выводом на экран данных мониторинга, отображенных в виде мнемосхем и изменяемых параметров. На ПЛК возлагаются задачи по опросу датчиков и регистров, обработке поступающей информации.

Без микроконтроллеров не было бы РСУ, АСУ, сложных автоматных комплексов управления технологическими процессорами. Используя сетевой трафик, ПЛК анализируют данные, успевая проверять состояние портов входа. Главный недостаток, особенность микроконтроллеров состоит в необходимости прошивки, создания программы для работы.

Впрочем, его следует воспринимать двояко: индивидуально создаваемое ПО позволяет проектировать узкоспециализированные изделия под конкретные задачи.

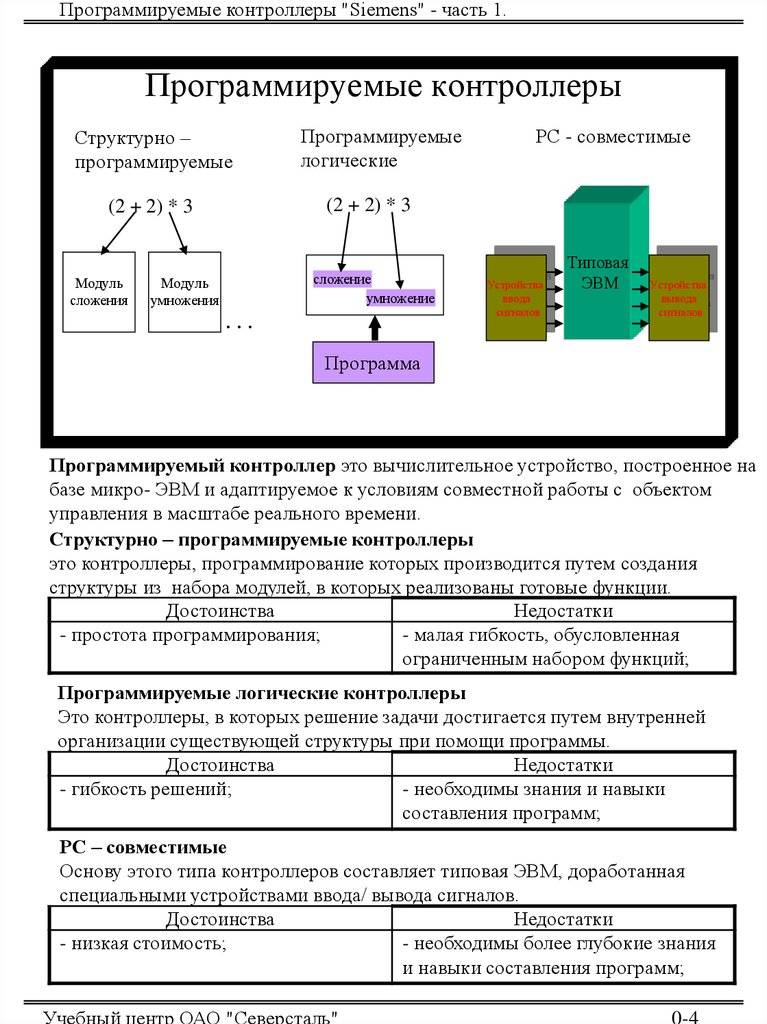

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

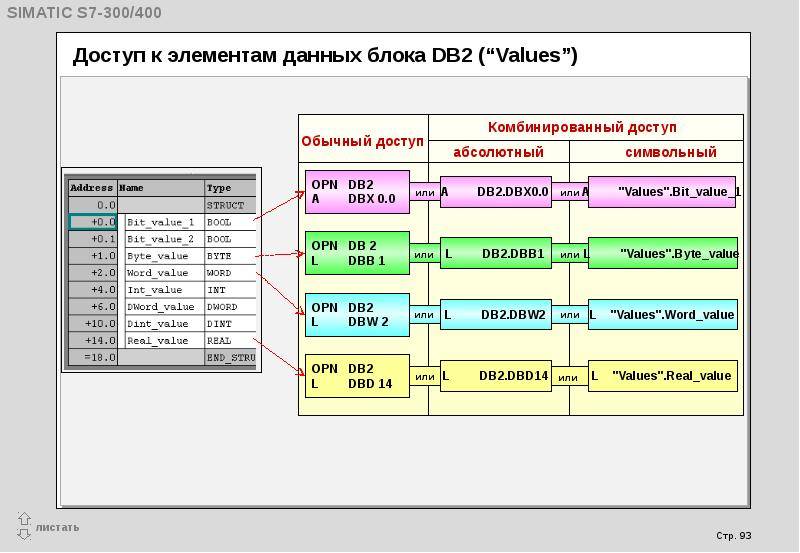

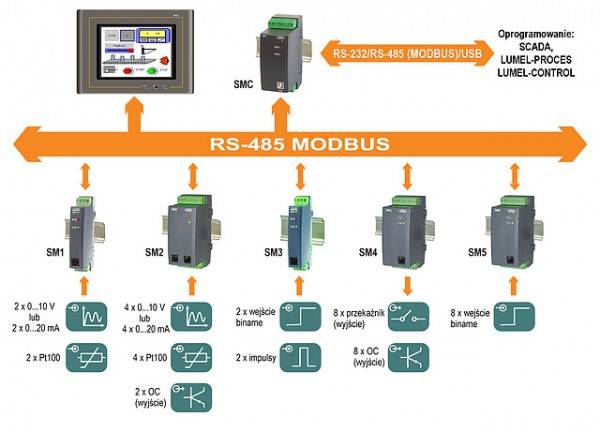

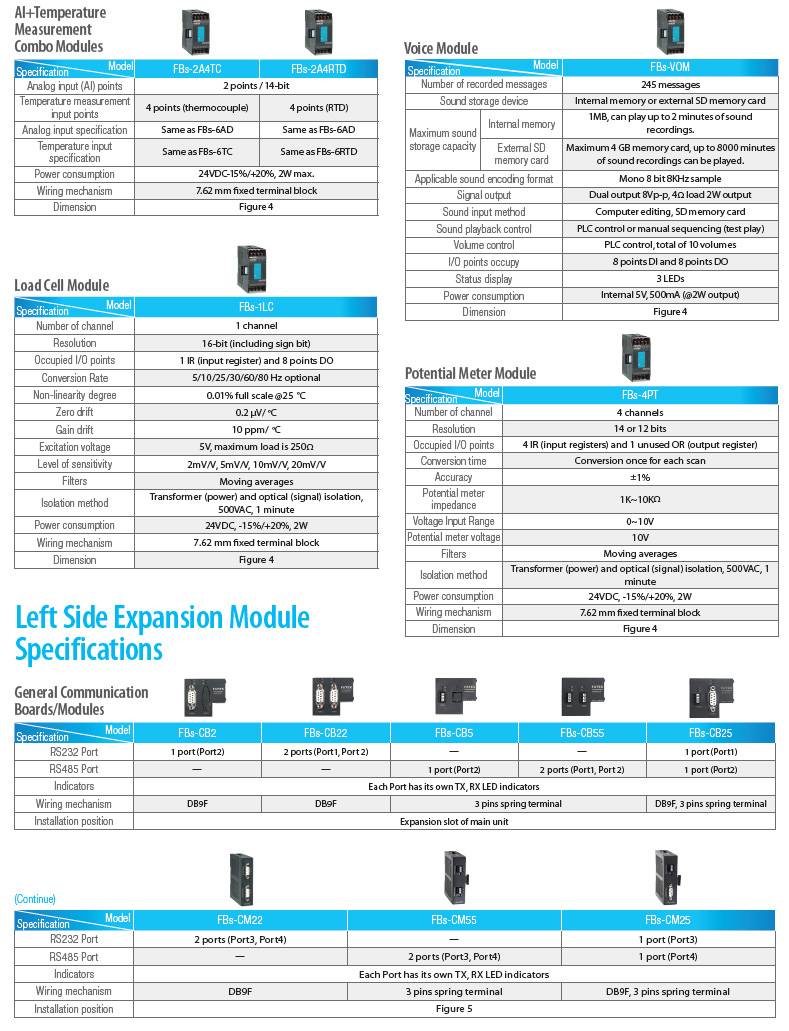

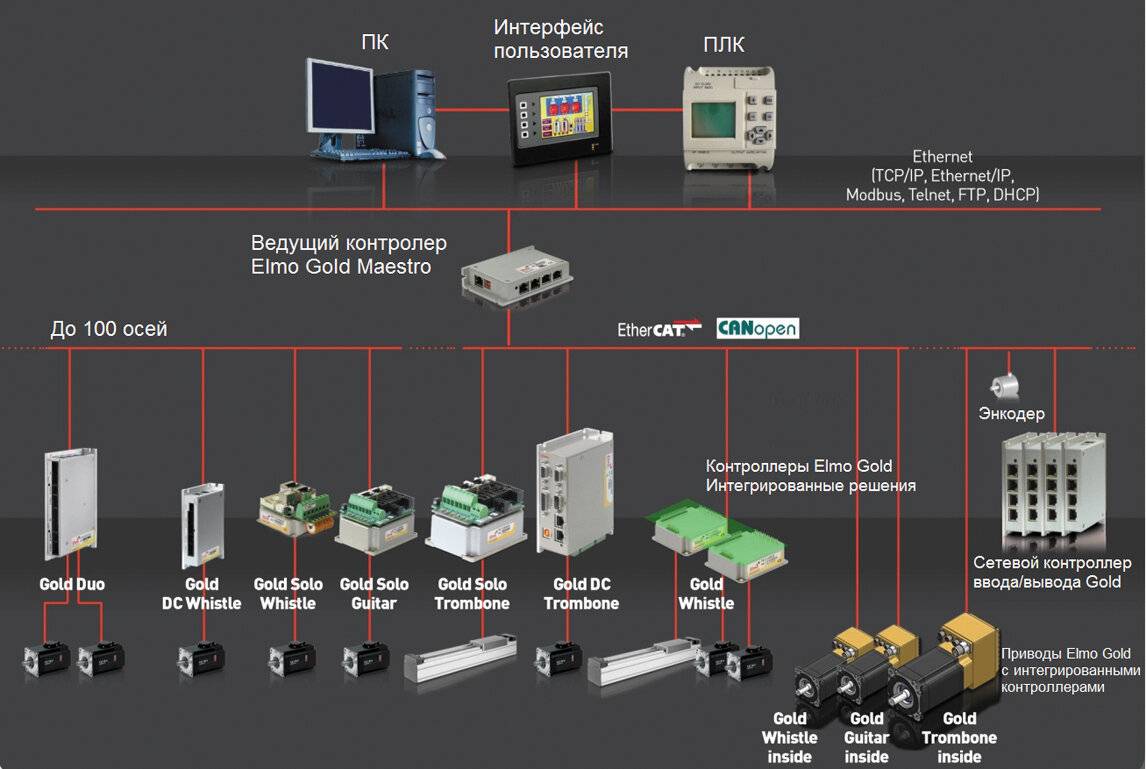

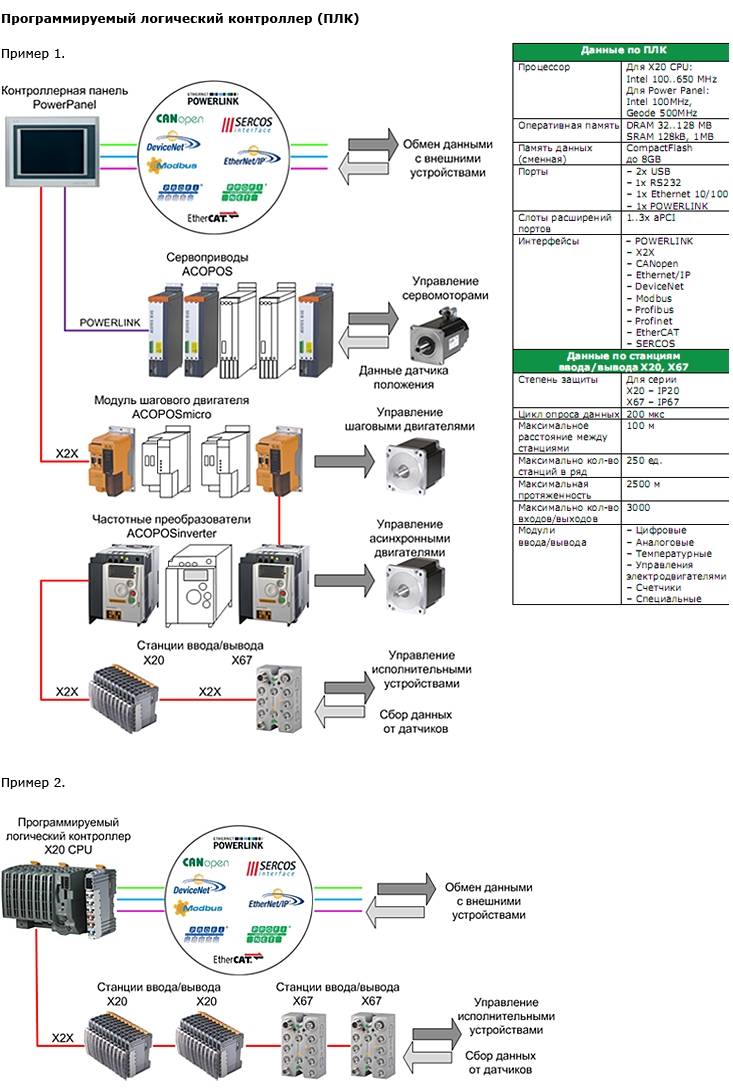

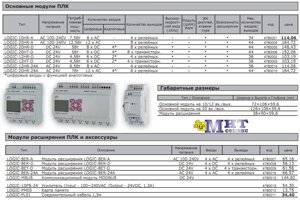

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

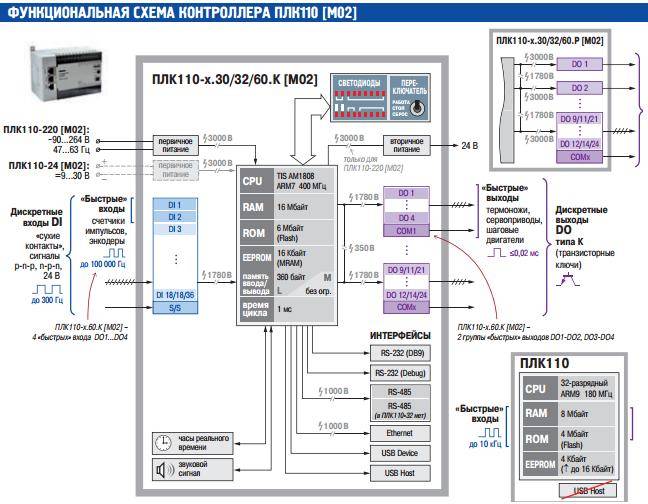

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Лучшие DJ-контроллеры (золотая середина)

В данном списке мы собрали лучшие, на наш взгляд, DJ-контроллеры, которые подойдут как продвинутым любителям так и продвинутым диджеям, которые уже играют в клубах и прочих заведениях. Подходят ля данные продукты для профессионалов? Спорный вопрос, т.к. уровень профессионализма тоже сильно разнится. Мы лишь можем сказать, что настоящий профи сможет круто отыграть свой сет и на любом из DJ-контроллеров из категории “Золотая середина”.

#1. NATIVE INSTRUMENTS TRAKTOR KONTROL S4 MK3

Работает данный пульт под управлением новейшего профессионального ПО для диджеев TRAKTOR PRO 3, который идет в комплекте.

Ниже мы предлагаем изучить основные технические характеристики данного контроллера, а мы движемся дальше.

Основные технические характеристики:

| Каналов микшера: | 4 |

| Программа для работы: | TRAKTOR PRO 3 |

| Питание по USB: | есть |

| Звуковая карта: | 24 бит / 96 кГц |

| Диапазон частот: | 20 – 20000 Гц |

| Элементы управления деки: | 4 |

| Pad FX: | есть |

| Фильтры: | НЧ и ВЧ |

| Ручной луп: | да |

| Пропуск бита: | да |

| Входы: | 4 х RCA line/phono A/B in, 4 х RCA line D/C in, 1 x Combo Jack/XLR mic/line in, 1 х 1/4″ Jack TRS (для микрофона) |

| Выходы: | 2 x RCA main out, 2 x XLR main out, 1 x 1/4″ Jack TRS booth out, 1 x 1/4″ Jack TRS (для наушников), 1 x 1/8″ Jack TRS (для наушников) |

| USB: | 1 x USB-A hub, 1 x USB-B |

#2. PIONEER DDJ-800

За долгие годы развития, данный производитель стал неким стандартом среди DJ-контроллеров. Некоторые и знать не знают о других брендах и строго смотрят лишь в сторону продуктов от Pioneer. Не сказать, что это ошибка, ведь модель DDJ-800 выше всяких похвал. Но говорит ли это о том, что DDJ-800 лучше того же NATIVE INSTRUMENTS TRAKTOR KONTROL S4 MK3, о котором мы писали выше? Нет. Здесь дело выбора и опыта. Скорее всего, если до этого у вас был Пионер, то вы и продолжите покупать продукцию от него, но если вы уже привыкли работать с микшером другого бренда, то вам не захочется выходить из зоны комфорта и заново изучать новую программу, хоть это и не так сложно.

Основные технические характеристики:

| Каналов микшера: | 2 |

| Программа для работы: | Rekordbox DJ |

| Питание по USB: | есть |

| Звуковая карта: | 24 бит / 44,1 кГц |

| Диапазон частот: | 20 – 20000 Гц |

| Элементы управления деки: | 4 |

| Pad FX: | есть |

| Фильтры: | НЧ и ВЧ |

| Ручной луп: | да |

| Пропуск бита: | да |

| Входы: | Phono/Line (RCA) (2 раза), MIC (комбинированный XLR & ¼” TRS) х1, AUX (RCA) х1 |

| Выходы: | MASTER (XLR, RCA) (2 раза), BOOTH (¼” TRS) х1, HEADPHONE MONITOR (¼”TRS стерео, 3,5мм миниджек стерео) (2 раза) |

| USB: | 1 x USB-B |

#3. Native Instruments Traktor Kontrol S3

Можно было бы перечислить еще множество мелких отличий, но мы заостряем внимание только на важнейших деталях. В любом случае данная модель также удовлетворит ваши потребности на все 100, если вы ищете не сильно дорогой, но при этом полупрофессиональный DJ-контроллер

Основные технические характеристики:

| Каналов микшера: | 4 |

| Программа для работы: | Traktor Pro 3 (в комплекте), интеграция с TRAKTOR DJ 2 |

| Питание по USB: | есть |

| Звуковая карта: | 24 бит, 44.1 кГц / 48 кГц |

| Элементы управления деки: | 4 |

| Pad FX: | есть |

| Фильтры: | НЧ и ВЧ |

| Ручной луп: | да |

| Пропуск бита: | да |

| Входы: | RCA aux-вход, микрофонный вход (комбо XLR/1/4″), |

| Выходы: | MASTER (XLR, RCA), мониторный выход на двух 1/4″ TRS, 1/8″ или 1/4″ выход для наушников, |

| USB: | 2.0 |

#4. Reloop Mixon 4

Говорить о технических характеристиках, которые идентичны предыдущим моделям, нет смысла. Главной фишкой этого пульта стала мультиплатформенность, благодаря которой вы можете работать с любой из следующих программ: Algoriddim djay PRO, Serato DJ, Traktor Pro 2 и Virtual DJ на платформах Mac OS, Windows, iOS и Android.

Основные технические характеристики:

| Каналов микшера: | 4 |

| Программа для работы: | Algoriddim djay PRO и Serato DJ (в комплекте), а также совместимость с Traktor Pro 2 и Virtual DJ. |

| Питание по USB: | есть |

| Звуковая карта: | USB audio club с портом соединения HIGH Retention |

| Элементы управления деки: | 4 |

| Pad FX: | есть |

| Фильтры: | НЧ и ВЧ |

| Ручной луп: | да |

| Пропуск бита: | да |

| Входы/Выходы: | Интерфейс Power House с несколькими входами и выходами (XLR Master, 1/4 Jack Booth, 2 выхода RCA, вход Mic, 2 выхода Headphones) |

| USB: | 2.0 |

Основные технические характеристики:

| Каналов микшера: | 2 |

| Программа для работы: | Serato DJ |

| Питание по USB: | есть |

| Звуковая карта: | 24 бит / 44,1 кГц |

| Диапазон частот: | 20 – 20000 Гц |

| Элементы управления деки: | 4 |

| Pad FX: | есть |

| Фильтры: | НЧ и ВЧ |

| Ручной луп: | да |

| Пропуск бита: | да |

| Входы: | 2 х PHONO/LINE (RCA), 1 х MIC (1/4″ TS Jack) |

| Выходы: | 2 x MASTER (XLR, RCA), 1 x BOOTH (1/4″ TRS Jack), 2 x HEADPHONE MONITOR (1/4″ Stereo Phone Jack, 3.5mm Stereo mini-jack) |

| USB: | 1 x USB-B |

Установка к CODESYS

Для того чтобы устройство программировалось в CODESYS, в нем предварительно должна быть установлена так называемая система исполнения CODESYS Control. Она включает планировщик задач, загрузчик, функции отладки, обслуживает полевые сети, ввод/вывод и т. д. Именно благодаря ей МЭК-программа оказывается аппаратно-независимой. Набор ресурсов, которые должна обслуживать система исполнения, отличается у разных контроллеров. Речь идет не только о микроконтроллере, но и об устройстве в целом. По этой причине нельзя просто скопировать систему исполнения с одного устройства на другое. Она всегда требует некоторой индивидуальной адаптации. Все существующие встраиваемые системы с CODESYS созданы одним из трех способов:

- Бизнес-модель разработчиков CODESYS ориентирована на серийно выпускаемые изделия. Изготовитель ПЛК приобретает стартовый набор. Это комплекс из программного обеспечения и работ по обучению, помощи в адаптации и дальнейшему сопровождению. На выходе получается специальная «прошивка», «заточенная» под конкретную систему и готовая к тиражированию. Первая адаптация обычно занимает несколько месяцев. Выполнив ее, компания приобретает необходимый опыт и может самостоятельно устанавливать CODESYS на любые свои продукты достаточно быстро, даже если они построены на разных процессорах и в разных операционных системах.

- Существуют компании (Systec, Janz, Frenzel Berg и др.), предлагающие готовые встраиваемые устройства с CODESYS и системы под заказ. Заказчику остается только написать прикладное ПО. Обычно такие компании выпускают собственный ряд модулей-«полуфабрикатов». У них имеется надежное аппаратное ядро (встраиваемый компьютер, микропроцессорный модуль, PLC Сore), определенный набор плат или микросхем ввода/вывода, сетевые и другие модули. Из них компонуется нужная система. Они также предлагают несколько типов готовых встраиваемых компьютеров (контроллеров) с CODESYS и эволюционные наборы.

- Применение микросхем и модулей Beck IPC@CHIP. Это миниатюрный встраиваемый компьютер с ОС РВ на борту. Компании Beck удалось придумать технологию и создать специальный инструмент — Platform Builder (кстати, бесплатный). С его помощью в диалоговом режиме мы задаем требуемую конфигурацию системы исполнения CODESYS. Например, можно включить поддержку CANopen, веб-визуализации, описать входы/выходы, выбрать способ обслуживания энергонезависимой памяти, добавить собственные обработчики системных событий и т. п. Затем автоматически генерируются все необходимые файлы. Остается дописать по готовым шаблонам драйверы ввода/вывода под нашу периферию и собрать систему исполнения. Получается исполняемый файл, который копируется на встроенный диск IPC@CHIP. Технология выглядит простой, но пока никто из конкурентов не создал аналогов. Все они предлагают некие типовые сборки PLC Core ядер с фиксированным функционалом.

По требованию российских заказчиков Beck создала специальное исполнение чипов с расширенным температурным диапазоном (–40 °С). Существует исполнение для энергетики с поддержкой коммуникационной библиотеки МЭК 61850.

Первый путь выбирают крупные изготовители встраиваемых систем. Он оправдан при выпуске от нескольких сотен изделий в год и выше. В странах ЕС все более развивается практика заказа разработки. По числу применений в России лидирует технология Beck IPC@CHIP. В любом случае среда программирования CODESYS поставляется бесплатно. Никаких ограничений в функционале и числе установок в ней не предусмотрено. В CODESYS имеется встроенный эмулятор контроллера. Это позволяет начать работу без приобретения аппаратных средств.

Рис. «Беспилотный» транспортер E&K AUTOMATION на базе собственного встроенного контроллера и модулей ввода/вывода Wago IO

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

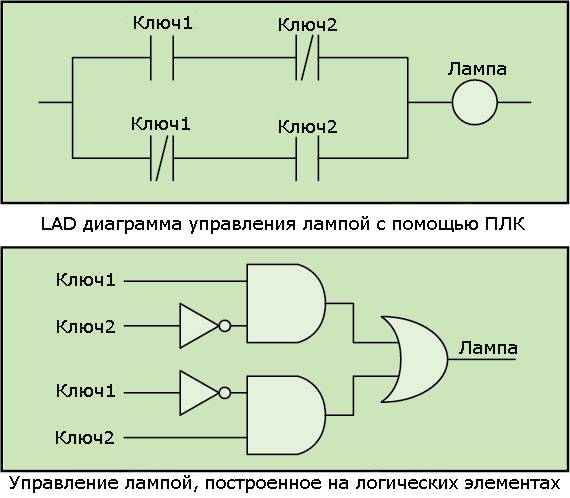

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

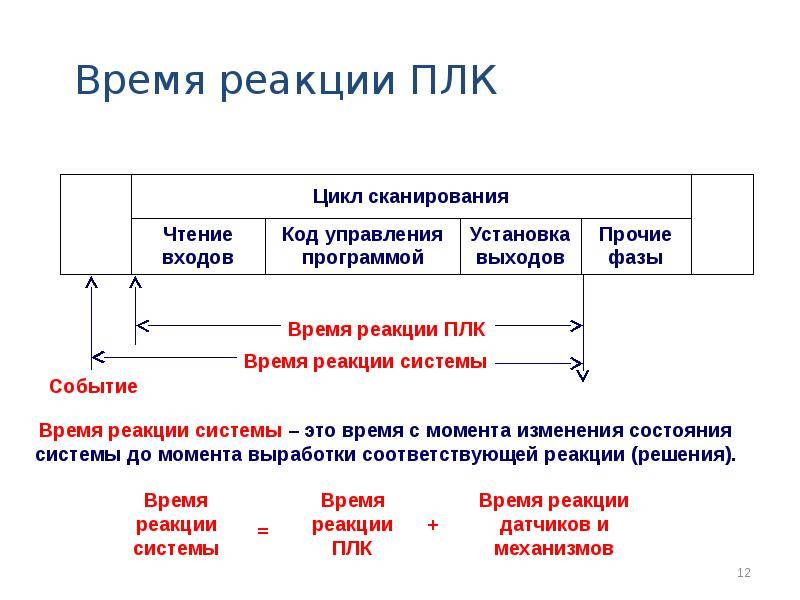

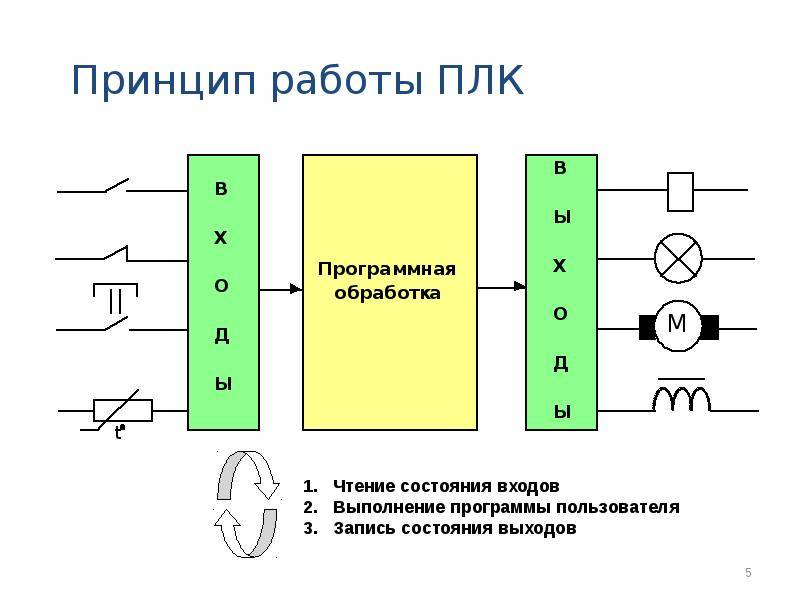

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Что такое микро ПЛК (микроконтроллер PLC)?

Разработки более новых технологий в области производства микроэлектроники явились результатом создания компактного недорогого прибора — микро ПЛК. Соотношение цена / качество для этого устройства превышает аналогичные показатели индустриальных программируемых реле.

Обладающий расширенным функционалом и улучшенным аппаратным интерфейсом, программируемый логический микроконтроллер всё чаще рассматривается в качестве замены традиционных программных релейных устройств

Ниже отмечены некоторые из преимуществ микро ПЛК перед программируемым реле:

- модульная расширяемость,

- лучшее соотношение цена / качество,

- увеличенное число опций коммуникаций,

- легко добавляемый полнофункциональный интерфейс оператора,

- легко создаваемые сложные программы управления.

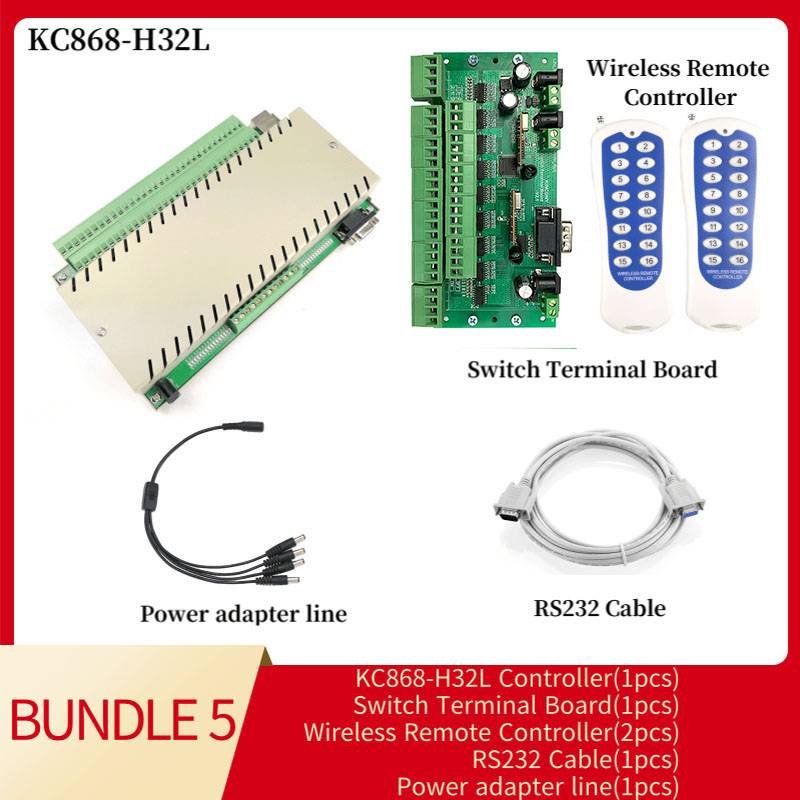

Современные микро ПЛК поставляются различными по модельному исполнению, имеют встроенный ввод / вывод и съёмные клеммные колодки для удобного подключения. Дополнительными модулями обеспечивается расширение интерфейса ввода / вывода, если таковое необходимо.

Процессоры микро ПЛК обеспечивают различные комбинации дискретных и аналоговых входов, дискретных и аналоговых выходов. Допустимо расширение до 142 дискретных входов / выходов или 54 аналоговых каналов.

Техническая конфигурация современного микроконтроллера ПЛК

Модели микро ПЛК, оснащённые часами реального времени, предлагают различные варианты связи. Встроенная связь может включать многоцелевой порт Ethernet 10/100 Мбит/с для:

- программирования,

- подключения к сети,

- управления устройствами через протокол Modbus TCP.

Другие опции связи в микро ПЛК включают порты связи RS-232 для программирования / настройки протоколов MODBUS RTU (ASCII). Связь RS-485 также доступна для конструкций подобного рода. Эти параметры связи позволяют легко подключаться к широкому спектру терминалов интерфейса оператора.

Вид электронной платы одной из моделей микроконтроллера, которая наглядно демонстрирует преимущества устройства по габаритным размерам с учётом более выраженных функциональных возможностей

Независимо, используется ли последовательный порт или Ethernet, простое подключение обеспечивает расширенные возможности текстового и графического отображения на сенсорном экране. По размерам экран ПЛК больше, чем у программируемых реле.

Ограниченный набор команд сокращает время обучения, среда программирования на ПК предоставляется бесплатно. Микро ПЛК обеспечивает более масштабируемое решение, нежели программируемое реле, обеспечивая пространство для дальнейшего расширения.

По мере того, как индустриальная машина обновляется (совершенствуется), в состав микро ПЛК допускается внедрять более сложное программирование и дополнительные операции ввода-вывода. Однако для программируемых реле существуют ограничения наращивания ресурса.

Продукты

Используя предоставленный список, участники проведенного Control Engineering опроса, назвали следующих производителей ведущими поставщиками ПЛК. Продукция этих компаний представлена ниже. Дополнительные данные обзора, включающие вопросы пользователей, стенограмму комментариев и информацию еще о 25 компаниях-производителях ПЛК представлены в отчете, доступном на Control Engineering Resource Center. Найдите «PLCs» на сайте www.controleng.com, с последними новостями и продуктами.

Больше продуктов и производителей

Следующие поставщики также представлены в исследовании рынка продукции. Найдите «PLC» на сайте www.controleng.com, с отчетом об исследовании в Resource Center, и дополнительные описаниях продуктов в разделах Archive и New Products.

- ABB (Bristol Babcock)

- Advanced Micro Controls

- B&R Industrial Automation

- Baldor Electric

- Beckhoff Automation

- BoschRexroth

- Control Technology Corp.

- Eaton (Cutler-Hammer)

- Emerson Process Management

- Fuji Electric

- Hitachi

- IDEC

- Keyence

- Mitsubishi Electronics

- Moeller Electric

- National Instruments

- Omega Engineering

- Omron Electronics

- Opto 22

- Panasonic Electric Works

- Phoenix Contact (Entivity)

- Toshiba

- Wago

- Yaskawa Electric

- Yokogawa

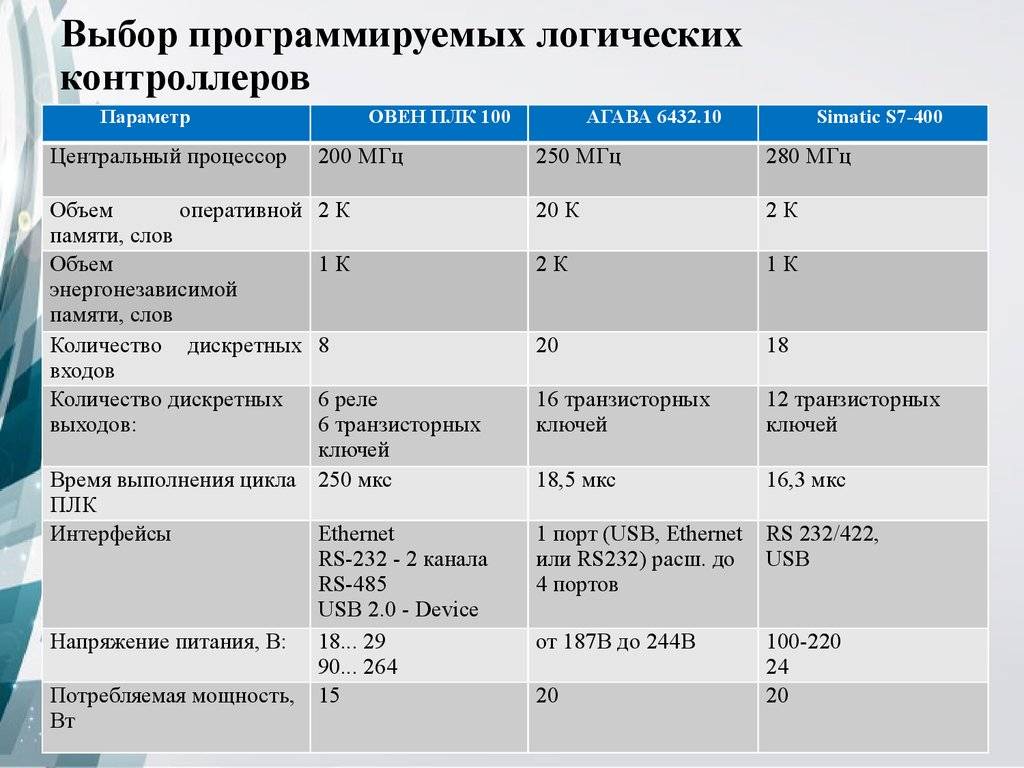

Выбор ПЛК

Выбор платформы автоматизации

Выбор платформы определяет и весь ваш будущий выбор.

ПЛК является первым пунктом в выборе платформы.

Правильный выбор платформы позволяет минимизировать расходы жизненного цикла системы управления:

- склад запасных частей и сервисное обслуживание

- обучение и сертификацию обслуживающего персонала

- приобретение лицензий на средства разработки прикладного ПО

- интеграцию (бесшовная интеграция)

- миграцию (переход со старого оборудования на новое)

- программы и сикдки для ключевых клиентов

Определение количества точек ввода-вывода

Желательно максимально точно определить общее количество точек ввода-вывода (с учётом резервирования), чтобы подобрать ПЛК соответствующей производительности,

или заранее предусмотреть модель контроллера с большим запасом по расширяемости.

- Дискретные входы (стандартные и быстродействующие импульсные)

- Аналоговые входы для подключения датчиков:

- токовых (0..20мА, 4..20мА)

- «напряженческих» (-10..+10В, 0..+10В)

- термопар и термосопротивлений (способ подключения: 2-х, 3-х или 4-х проводное подключение)

- Дискретные выходы (мокрый контакт)

- Релейные выходы (сухой контакт):

- тип нагрузки (резистивная, индуктивная, резистивно-индуктивная)

- величина тока (в Амперах)

- напряжение (~220В, =24В)

- Аналоговые выходы:

- токовые (0..20мА, 4..20мА)

- «напряженческие» (-10..+10В, 0..+10В)

- Интерфейсы для подключения угловых или линейных датчиков скорости, положения (энкодеров, резольверов, синусно-косинусных)

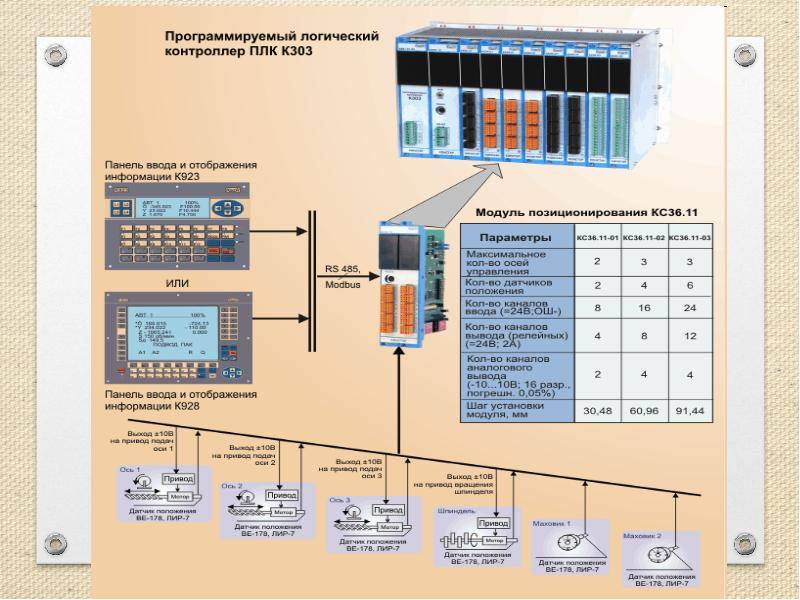

Определение архитектуры системы управления

- Составить список объектов автоматизации (производственных площадок, цехов, участков, технологических линий, подсистем)

- Определиться с количеством ПЛК: если объекты управляются независимо друг от друга и вводятся в эскплуатацию поочередно, то можно предусмотреть для них

отдельные контроллеры - В зависимости от объёма и скорости обмена данными, территориального расположения объектов управления необходимо выбрать тип и топологию промышленной сети,

требуемое коммуникационное оборудование - Для минимизации длины кабельных соединений используются станции распределённого ввода-вывода

- Расписать точки ввода вывода по контроллерам, шкафам локального и децентрализованного ввода-вывода, определить количество и типы модулей ввода-вывода с

учётом запаса по свободным каналам ввода-вывода - В зависимости от направления обмена данными между ПЛК необходимо правильно выбрать конфигурацию Master – Slave (Ведущий – Ведомый): контроллеры типа Slave

не могут обмениваться данными друг с другом

Масштабируемость

Масштабируемость – это возможность подобрать промышленный контроллер оптимальной конфигурации под конкретную задачу (не переплачивая за избыточную функциональность),

а при необходимости расширения – просто добавить недостающие модули без замены старых.

Выбор блоков питания

Контроллеры подключаются к стабилизированным импульсным источникам питания. Необходимо аккуратно подсчитать суммарный ток, потребляемый всеми модулями

контроллера и подобрать блок питания с соответствующей нагрузочной способностью.

Пример последствий неправильного выбора блока питания

Выходные модули установки приготовления клея для варки целлюлозы иногда отключались и испорченный клей приходилось выбрасывать тоннами.

К финскому проекту ни у кого претензий не возникало. Заменили все модули ввода-вывода – не помогло. Грешили на случайные помехи из-за плохого заземления.

Оказалось, что в определённых ситуациях (как-бы случайно) срабатывало такое «большое» количество входов и выходов,

что суммарный потребляемый ими ток на мгновение превышал допустимый выходной ток блока питания и модули вывода отключались.

Заменили блок питания на более мощный и проблема была решена.

- Очень полезен программный симулятор, с помощью которого можно отладить программу без подключения к ПЛК

- Удобно, если для программирования ПЛК можно использовать стандартный ноутбук и стандартный кабель (USB или Ethernet)

- Проще найти программиста, если контроллер поддерживает стандартные языки программирования IEC61131:

- LD (Ladder Diagram) – графический язык релейной логики

- IL (Instruction List) – список инструкций

- FBD (Function Block Diagram) – графический язык диаграмм логических блоков

- SFC (Sequential Function Chart) – графический язык диаграмм состояний

- ST (Structured Text) – текстовый язык программирования высокого уровня