Количество осаждаемой меди и расход электроэнергии

Постоянный электрический ток для электролиза меди подается от машинных генераторов или ртутных преобразователей. Сила тока в цепи электролитных ванн равняется 5000 а и более. Катодная плотность тока, равная величине силы тока, приходящейся на 1 м2 катодной поверхности при производстве меди из вторичного сырья, составляет 170—200 а. При электролизе с растворимым анодом, когда оба электрода медные, потенциалы их в одном растворе практически одинаковы, на выделение меди требуется ничтожно малое напряжение тока. В основном напряжение расходуется на преодоление омического сопротивления электролита и в меньшей степени на другие сопортивления. Для рафинирования меди, полученной из вторичного сырья, напряжение на ванне равно 0,18—0,4 в. Если сила тока равна 1 а, значит каждую секунду по проводнику проходит 1 к (кулон) электричества, а за один час 3600 к. Для выделения одного грамм-эквивалента (грамм-эквивалент равен атомному весу, выраженному в граммах к поделенному на валентность) вещества при электролизе требуется 96500 к, или 96500/3600 = 26,8 а-ч. 1 г-экв двухвалентной меди равен 63,57/2 = 31,78 г.

1 а-ч выделит 31,78/26,8 = 1,186 г. меди.

Для выделения 1 кг меди теоретически требуется 1000/1,186 = 843 а-ч,

а для выделения 1 т меди — 843 000 а-ч.

В производственных условиях на выделение 1 т потребуется тока несколько больше вследствие потерь, в результате коротких замыканий, побочных электрических цепей и т. д. Коэффициент полезного использования тока Кт (выход по току) равен отношению теоретически необходимого количества тока к фактическим его затратам.

Расход электроэнергии на 1 г меди равняется количеству израсходованного тока в ампер-часах, умноженному на падение напряжения между электродами и поделенному на коэффициент использования тока:

Интересные факты о золоте

Золото — один из четырех металлов, имеющий оттенок в не окислившемся состоянии. Все остальные металлы белые (желтоватый цвет имеют золото и цезий, медь – красноватая и в сплавах золотистая, осмий имеет голубой отлив).

Плотность золота отличается от плотности вольфрама незначительно (19,32 г/см3} у золота, 19,25 г/см3), этим пользуются для подделки золотых слитков, покрывая вольфрамовый слиток слоем золота. Некоторые теории заговора утверждают, что возможно это одна из причин, почему США никому не дают проверить подлинность их золотого запаса. И, возможно, поэтому они отдали Германии их золото не сразу.

Можно извлечь золото химически из горы старой электроники, но это не всегда экономически целесообразно и преследуется по закону (ст. 191, 192 УК РФ).

Бестолковость золота требует пояснений. Представим добычу благородных металлов в 2016 году. Из всей добытой платины 64% потребила промышленность. (Здесь и далее цифры примерные, усредненные по нескольким источникам). Из всего добытого серебра 68% потребила промышленность. Из всего добытого палладия 96% потребила промышленность. Из всего добытого золота всего 10% потребила промышленность. Остальное ушло на украшения и на слитки в сейфах.

Производство катодных основ

Катодные основы изготовляют из маточных листов, получаемых электролитическим осаждением меди на матрицах. Новые матрицы перед употреблением промывают водой, подкисленной серной кислотой, протирают, сушат, а затем обрабатывают раствором, содержащим 6—8 г/л сернистого натрия. Перед установкой их тщательно протирают тряпкой, после чего наносят равномерный слой смазки, состоящей из 1 части жирового солидола и 6—8 частей керосина.

Медь осаждается электролитическим способом на обеих сторонах матриц слоем 0,25—0,7 мм. Для облегчения сдирки маточных листов матрицы по краям имеют риски, на которых осадок образуется в виде плены, легко счищаемой зубилом. В последнее время матрицы стали изготавливать с фальцами из кислотоупорной пластической массы — фаолита. Если имеются фальцы, осадок меди по краям матриц не образуется, что значительно облегчает сдирку маточных листов.

Матрицы, погнутые или с изогнутыми ломиками, к посадке в ванны не допускаются.

В ваннах матричных серий применяют электролит с повышенным содержанием медного купороса и уменьшенным содержанием серной кислоты. Электролит используется более чистый: с меньшим содержанием примесей, с увеличенным количеством добавок, улучшающих структуру осадка. Температура электролита не должна превышать 56°, так как повышение температуры вызывает растворение смазки, наносимой на матрицы.

Аноды из черновой меди в матричных ваннах служат 13—16 суток. Продолжительность наращивания маточных листов 24 часа. Обычно применяют электролит следующего состава: медный купорос 130—160 г/л, свободная серная кислота 100—160 г/л. В качестве коллоидных добавок в состав электролита вводят столярный клей или желатину и хлор-ион в виде соляной кислоты. Плотность тока должна быть не выше 170 а/м2.

Периодически следует проверять правильность расположения анодов медных и матриц в ваннах и отсутствие коротких замыканий.

Матрицы с нарощенными осадками вынимают посредством «бороны». Одновременно допускается вынимать не более половины матриц из ванны; количество таких ванн должно быть не более четырех в серии. Вынутые матрицы выдерживают над ваннами для стекания с них электролита, после чего подают на промывку и затем на специальные станки для сдирки листов. На станках матрицы последовательно подаются на вращающуюся рамку, которая позволяет снять листы с обеих сторон матриц без ручного кантования. Листы подрезают по рискам, а если имеются фальцы, сдирку ведут отрывом листов в верхней части матриц. После приклепывания ушков и правки на вальцах катодные основы годны к употреблению.

Матрицы вновь зачищают, погнутые выправляют, затем смазывают и направляют снова на электролитическое получение маточных листов.

Медный анод

На медных анодах происходит растворение меди с образованием двухвалентных и одновалентных ионов меди, возможно также окисление одновалентных ионов в двухвалентные. На медных катодах происходит разряд ионов меди с выделением металла.

На медном аноде разряжаются ионы водорода серной кислоты.

На медном аноде иод выделяется в виде иодида меди. Выделение иода на угольном аноде может осуществляться по нескольким схемам. Так, анодом может служить активированный уголь, который и адсорбирует выделившийся иод; по другим схемам выделяющийся на аноде иод растворяется в буровой воде, а затем извлекается из нее активированным углем или выдуванием воздухом.

При растворении медных анодов в раствор переходит целый ряд примесей, которые снижают концентрацию свободной серной кислоты в растворе, а также при накоплении способны попадать ( за счет совместного разряда с медью и заработки в катод раствора электролита) в катодную медь, снижая ее качество.

При растворении медных анодов, когда концентрационные изменения невелики, основную роль в процессе будут играть диспергационньге эффекты. Электролитическое растворение никеля ускоряется в основном за счет изменения электрохимического фактора.

К чистоте медных анодов не предъявляют особо высоких требований. Рекомендуется применение катаных анодов, так как литые аноды содержат заметные количества закиси меди и образуют много шлама. Не рекомендуется также Электролитная медь; при растворении нарушается связь между отдельными кристаллами и происходит их выкрашивание.

Для спаивания медного анода со стеклом его верхний край стачивают и развальцовывают на конус ( рис. 2 – 25), уменьшая толщину его по длине в 10 мм до 0 1 мм.

К чистоте медных анодов не предъявляют особо высоких требований. Рекомендуется применение катаных анодов, так как литые аноды содержат заметные количества закиси меди и образуют много шлама; не рекомендуется также электролитная медь: при растворении нарушается связь между отдельными кристаллами и происходит их выкрашивание.

При заказе медных анодов часто совершают ошибку, заключающуюся в лаконичной формулировке, ничего не говорящей о меди, какой марки идет речь. Прежде всего необходимо сослаться на стандарт PN-73 / H-92910, в котором заметно разделены аноды для кислой и щелочных ванн.

К чистоте медных анодов не предъявляют особо высоких требований. Рекомендуется применение катаных анодов, так как литые аноды содержат заметные количества закиси меди и образуют много шлама. Не рекомендуется также электролитная медь; при растворении нарушается связь между отдельными кристаллами и происходит их выкрашивание.

| Результаты ресурсных испытаний плазмотрона ЭДП. |

Удельная эрозия медного анода менее подвержена влиянию остановок и составляет – 10 – 9 кг / Кл независимо от длительности эксперимента. Таким образом, ресурс электродугового плазмотрона указанного типа определяется не работой катода, как длительное время считали, не имея в распоряжении результатов прямых ресурсных экспериментов, а работой анода, точнее недостаточной устойчивостью меди. В связи с вышеизложенным, в последующих экспериментах медный анод того же плазматрона заменили на анод, выполненный из псевдосплава – пористой вольфрамовой матрицы, пропитанной медью. Псевдосплав получен методом порошковой металлургии.

Процессы на растворимом медном аноде мы уже разбирали выше в глсве IV, § 36, и установили, что при анодном растворении меди в основном должно идти образование двухвалентных ионов и только немного – одновалентных, которые в свою очередь легко должны окисляться в двухвалентные. Однако, как всегда, на практике мы имеем дело не с идеально – обратимыми процессами на электродах; всегда имеются явления той или иной поляризации, различной для образования разных ионов и для процесса окисления.

| Принцип испарительного охлаждения. |

Эта лампа имеет медный анод, к которому присоединен радиатор, состоящий из радиально расположенных медных или алюминиевых ребер, благодаря чему получается большая поверхность охлаждения. Лампа с радиатором помещается в металлический кожух, с которым соединяется мощный вентилятор, создающий поток воздуха между пластинами радиатора. Расход воздуха составляет от 0 8 до 2 7 м3 / мин в зависимости от конструкции радиатора и величины отводимой мощности.

Снятие покрытия из никеля

Никелевые покрытия следует снимать в растворе с разбавленной серной кислотой. Для приготовления соответствующей ванны, необходимо смешать 200 мл воды с 300 мл концентрированной серной кислоты

Важно отслеживать температурный уровень — он не должен подниматься выше 60оС. Когда ванна остынет, ее плотность должна достигать 1,6

Чтобы снизить риск затравливания изделия, рекомендуется также в полученный состав добавить глицерин (50 г/л). Обрабатываемая вещь подвешивается между свинцовыми катодами. Снятие никеля происходит на обратной полярности. Через некоторое время нужно будет восполнить уровень серной кислоты в составе, поддерживая в ванне необходимую плотность. Чтобы состав не был чрезмерно разбавлен, изделия следует погружать в ванну только после их тщательной просушки. Проконтролировать этот процесс не сложно, так как при удалении никеля плотность тока упадет.

Резюмируя вышесказанное, можно сделать вывод, что никелирование сегодня — один из наиболее актуальных гальванотехнических процессов, обучиться которому при желании может абсолютно каждый. Научно-производственная проводит обучение по направлению «Гальваника» для всех желающих! Вы сможете выбрать удобную для Вас программу обучения, которая лучше всего подойдет под Вашу техническую задачу. На занятиях Вы получите все необходимые знания для работы с электролитами, покрытию поверхностей золотом, серебром, узнаете, как проводить никелирование, меднение и родирование, удалять нежелательные покрытия, а также многое другое! Все интересующие вопросы можно задать по телефону или по электронной почте (на главной странице), наши технологи помогут Вам определиться с подходящим курсом для обучения.

Гордиенко Анастасия Вадимовна Автор материалов Должность: главный технолог ООО «6 микрон» Образование: высшее Опыт работы в гальванике: 11 лет

Когда менять анод протекторной защиты бойлера

На поверхности магниевого анода через год эксплуатации видна коррозия — окислы, которые осыпаются и постепенно растворяют, разрушают электрод . В результате, длина и диаметр анода уменьшились.

По мере эрозии, аноды подлежат регулярной замене. Критерии, по которым определяют необходимость замены анода, обычно указаны в заводской инструкции. Производители электроводонагревателей рекомендуют через один год с начала эксплуатации выполнить осмотр и оценку степени износа анода и величины отложений накипи на ТЭНах. По результатам оценки определяют периодичность замены анода и чистки от накипи.

Анод протекторной защиты оказывает незначительное влияние на образование накипи на ТЭНах водонагревателя. Увеличение интенсивности электрохимических процессов на поверхности металла способствует некоторому разрыхлению слоя накипи. Камень из солей жесткости становится менее плотным и легче отделяется от металла.

Вода + анод = сероводород

Проводники

Двадцатый век — век пластмасс. До появления широкого спектра синтетических полимерных материалов, человек использовал в конструировании металлы и материалы природного происхождения — дерево, кожу и т.д. Сегодня мы завалены пластмассовыми изделиями, начиная от одноразовой посуды, заканчивая тяжелонагруженными деталями двигателей автомобилей. Пластмассы во многом превосходят металлы, но никогда не вытеснят их полностью, поэтому рассказ начнется с металлов. Металлам посвящены сотни книг, дисциплина, посвященная им, называется “металловедение”.

Нас интересуют металлы с точки зрения электронной техники. Как проводники, как часть электронных приборов. Все остальные применения — например такие, как конструкционные материалы, в данное пособие пока не вошли.

Главное для электронной техники свойство металлов — это способность хорошо проводить электрический ток. Посмотрим на таблицу удельного сопротивления различных чистых металлов:

| Металл | Удельное сопротивление Ом*мм2/м |

| Серебро | 0,0159 |

| Медь | 0,0157 |

| Золото | 0,023 |

| Алюминий | 0,0244 |

| Иридий | 0,0474 |

| Вольфрам | 0,053 |

| Молибден | 0,054 |

| Цинк | 0,059 |

| Никель | 0,087 |

| Железо | 0,098 |

| Платина | 0,107 |

| Олово | 0,12 |

| Свинец | 0,192 |

| Титан | 0,417 |

| Висмут | 1,2 |

Видим лидеров нашего списка: Ag, Cu, Au, Al.

Алюминий

Al — Алюминий. “Крылатый металл” четвертый по проводимости после серебра, золота и меди. Алюминий хоть и проводит ток почти в полтора раза хуже меди, но он легче в 3,4 раза и в три раза дешевле. А если посчитать проводимость, то эквивалентный медному проводник из алюминия будет дешевле в 6,5 раз! Алюминий бы вытеснил медь как проводник везде, если бы не пара его противных свойств, но об этом в недостатках.

Чистый алюминий, как и чистое железо, в технике практически не применяется. Любой “алюминиевый” предмет состоит из какого-нибудь сплава алюминия. Сплавы могут содержать кремний, магний, медь, цинк и другие металлы. Их свойства отличаются очень сильно, и это необходимо учитывать при обработке. Ниже перечислены несколько самых распространенных марок алюминия: (Даны марки сплавов согласно номенклатуре Американской Алюминиевой Ассоциации (АА), Первая цифра – серия марок сплава, в зависимости от того, какой легирующей добавки больше, остальные цифры обычно не соотносятся с концентрацией и необходимо обращение к справочнику.)

- 1199. Чистый 99,99% алюминий. Бывает почти исключительно в виде фольги.

- 1050 и 1060. Чистый алюминий 99,5% и 99,6% соответственно. Из-за высокой теплопроводности иногда используется как материал для радиаторов. Мягок, легко гнется. Провода, пищевая фольга, посуда.

- 6061 и 6082. Сплавы: 6061: Si 0,6%, Mg 1,0%, Cu 0,28%, 6082: Si, Mg, Mn. Первый более распространен в США, второй — в Европе. Легко точить, фрезеровать. Наилучший материал для самоделок. Прочен. Легко поддается сварке, паяется твердыми припоями. Легко анодируется. Плохо гнется. Не годится для литья.

- 6060. Состав: Mg, Si. Более мягок, чем 6061 и 6082, при обработке резанием слегка “пластилиновый”, за что его не любят токари. Распространен и дешев, других особых преимуществ не имеет. Дешевый алюминиевый профиль из непонятного сплава имеет хорошие шансы оказаться им.

- 5083. Сплав с магнием (>4% Mg). Отличная коррозионная стойкость, устойчив в морской воде. Один из лучших вариантов для деталей, работающих под дождем. Тоже может встретиться в магазине стройматериалов, наряду с другими подобными марками.

- 44400, он же “силумин”. Сплав с большим процентом кремния (Si >8%). Литейный. Низкая температура плавления, при пайке твердыми припоями риск расплавить саму деталь. Хрупок, при изгибе ломается. На изломе видны характерные кристаллы.

- 7075. 2,1–2,9% Mg, 5,1–6,1% Zn, 1,2–1,6% Cu. Очень своеобразный сплав, отличается даже цветом (пленка окислов слегка золотистая). Неожиданно твердый для алюминия, по твердости сравним с мягкой сталью. Плохо анодируется. Не паяется вообще. Не предназначен для сварки. Не гнется и не куется вообще. Не годится для литья. Резанием обрабатывается отлично, прекрасно полируется. Хорош для ответственных деталей. Используется для винтов в велосипедах, в оружии (материал многих деталей винтовки M16).

Относительно невысокая температура плавления (660°С у чистого, меньше 600°С у литейных сплавов) алюминия делает возможным отливку деталей в песочные формы в условиях гаража/мастерской. Однако многие марки алюминия не годятся для литья.

Электролитные ванны

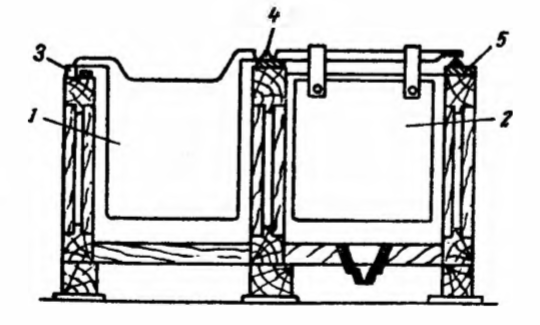

Электролитные ванны (рис. 96) объединяются в одном блоке — баке, изготовленном из дерева или кислотоупорного бетона. Несколько баков группируются в серию.

Рис. 96. Ванна для электролиза меди: 1 — анод; 2 — катод; 3 — прямоугольная шина; 4 — треугольная шина; 5 — изоляция (доска)

Рис. 96. Ванна для электролиза меди: 1 — анод; 2 — катод; 3 — прямоугольная шина; 4 — треугольная шина; 5 — изоляция (доска)

Число анодов в ванне составляет 25—42; катодов на один больше. Размеры катодов больше анодов по ширине и длине на 25—60 мм. Аноды и катоды в ванне располагают поочередно. Суммарная площадь всех поверхностей катодов, на которых происходит наращивание меди, называется катодной поверхностью.

Уменьшением расстояния между анодом и катодом возможно было бы снизить потери напряжения на преодоление омического сопротивления электролита, но при этом повышается вероятность замыканий между анодом и катодом вследствие коробления катодной основы или неравномерности отложения меди на катодах. При электролизе меди расстояние между одноименными электродами делают в пределах 105—110 мм. Аноды подвешивают в ванне так, чтобы между нижними концами анодов и днищем ванны оставалось расстояние 150—200 мм, необходимое для сбора шлама. Зазор между краями и стенками ванны равен 65—85 мм.

Ванна внутри облицовывается рольным свинцом или винипластом. Для поступления электролита устроены специальные карманы или трубки. В донной части ванны сделано отверстие для удаления шлама, закрываемое во время процесса электролиза пробкой. При сифонном удалении шлама отверстие в дне ванны отсутствует.

Ванны подключаются к источнику постоянного тока последовательно, а одноименные электроды в ванне включаются параллельно. Подвод тока к бакам осуществляется основными шинами прямоугольного сечения. По ваннам ток распределяется промежуточными шинами треугольного сечения.

Аноды никелевые

Такие никелевые аноды по принципу действия схожи с двумя описываемыми выше, однако отличаются лишь тем, что в состав их входит никель (подробнее: http://zink-poroshok.ru/nikelievie-anody.html). Такие изделия производятся горячекатаным и холоднокатаным способами. Разняться между собой по форме сечения, длине и точности производства.

Никелевые аноды являются отличным сырьем для никелирования металлов благодаря своей высокой чистоте и отсутствию в составе вредных примесей. Такие виды полностью и равномерно растворяются в электролите и не угнетают процесс покрытия металла.

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

https://youtube.com/watch?v=RVbR6LBkHdA

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.