Что такое экструдер?

Экструдер в широком понимании (от лат. еxtrudere – выталкивать, давить, вытягивать) – это машина для придания смеси гомогенной консистенции и выдавливания ее либо ее полимерного расплава через экструзионную насадку. Применяется этот процесс в химической, пищевой, комбикормовой промышленности, производстве профиля, полимеров, пластиковых изделий и многих других областях. Экструзионная технология как таковая существует более 60 лет, а в стеклопакетной индустрии – и того меньше, но и за это время станки, герметики и технология их нанесения прошли определенную эволюцию. Мощность современных экструдеров значительно выросла, появились мини лабараторные экструдеры: https://shnek.ru/shop/421-mini-ekstruderyi.

Применительно к нашей области слово «экструдер» прижилось как подходящее краткое определение станка. Устройство экструдера вполне соответствует этому определению. Согласитесь, первоначальное название «пресс» для бутилового экструдера неточно, а сегодняшнее немецкое определение «автоматическая дозирующая и смесительная установка высокого давления» для экструдера вторичной герметизации хоть и заметно точнее, но уж чересчур длинно для производственного лексикона и технического термина. Для стеклопакетной и смежных индустрий мы рассматриваем несколько типов станков по их назначению, подробно описанных на страничке Оборудование новое.

ПОСМОТРЕТЬ ВСЕ Б/У ОБОРУДОВАНИЕ

По степени температурного воздействия разделяют два основных принципа работы экструдера: холодная, теплая и/или горячая экструзия.

- Холодная экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формования этого продукта с образованием заданных форм. Примеры: экструдеры полисульфида, полиуретана, силикона.

- Теплая и/или горячая экструзия — процесс протекает при относительно высоких скоростях и давлениях и подводе тепла. Примеры теплой экструзии: экструдеры бутила и хотмелта.

По количеству смешиваемых компонентов, герметика или клея выделяют следующие типы экструдеров: однокомпонентные, двухкомпонентные и многокомпонентные герметики или клеевые массы.

- Пример однокомпонентного использования материала: экструдер силикона, смазки, клея, смолы и пр.

- Пример двухкомпонентного использования материала: экструдер двухкомпонентного полисульфида (тиокола), полиуретана, силикона.

По консистенции герметика или клея разделяют жидкие, среднепастообразные и высокопастообразные компоненты герметиков.

- Пример пастообразного двухкомпонентного материала: полисульфид (тиокол), силикон, полиуретан.

- Пример жидкого материала: эпоксидные смолы.

- Пример смешанных компонентов, например, пастообразный базовый компонент плюс жидкий отвердитель: полиуретан, силикон.

Пропорции смешения компонентов – от 1:1 до 1:100 или по запросу.

По виду работ экструдеры разделяют на внутренние (в цеху) и наружные – на открытой (строй)площадке.

Порядок подключения экструдера зависит от его конструктивных особенностей. Экструдер бутила или хотмелта состоит из узла загрузки герметика, привода, корпуса с нагревательными элементами, системы управления и узла нанесения расплава однокомпонентного материала. Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Оптимальный дизайн дозирующих и смесительных систем требует большого объема знаний о материалах, подлежащих обработке. Вязкость, абразивность, тиксотропия, температура обработки, жизнеспособность смеси, реакционная способность и скорость реакции – все эти факторы определяют конструкцию экструдера оптимальной технологической разработки и ее оснащения, от индивидуального уплотнения в насосных системах до конфигурации комплектного оборудования для склеивания или герметизации. Производительность и другие качественные характеристики экструдера подбираются индивидуально, в зависимости от потребностей бизнеса.

Схема работы экструдера

- Пневматический или гидравлический привод

- А-компонент

- В-компонент

- Устройство дозировки

- А-дозирующий насос

- В-дозирующий насос

- Контроль дозировки

- Смесительная часть

Сравнительная характеристика самодельного и заводского экструдера

Смастерить самостоятельно агрегат для переработки зерна в корм можно. Есть ли от этого польза и выгода — это другой вопрос. Проведем сравнительную характеристику самодельного и заводского экструдера.

На цифрах попробуем рассмотреть примерную стоимость самодельного кормового экструдера. Предположим, что все детали нужно купить или изготовить, используя специальную аппаратуру и станки:

двигатель б/у — средняя цена около 2500 р.; токарный станок — около 40 000 р. сварочный аппарат б/у — около 15 000 р. средняя цена на тракторные шестерни разных передач от 500 до 2000 р. В сумме около 5000–6000 рублей за комплект. пневматический цилиндр со штоком б/у около 2000 руб.

Трудовые затраты, потерянное время, дополнительные комплектующие, рама, бункер для загрузки зерна, лоток для подачи и т. д. Уже набежало около 70 – 80 тыс. рублей. Дешевле выйдет, если необходимое имеется в наличие или досталось просто так.

Сравнительная характеристика трех аппаратов одинаковой мощности:

| Наименование | Средняя цена (руб) | Безопасность | Производительность |

| Самодельный экструдер | 50 000 | Сомнительная | Рассчитан на 40 кг/ч, срок эксплуатации зависит от сборки, качества используемых деталей. |

| Новый заводской экструдер мини | от 80 000 до 130 000 | Заводская гарантия | При правильном использовании прослужит долго. Можно наладить сбыт экструдированного корма другим фермерам, вернув часть затраченных средств. |

| Заводской экструдер мини б/у | от 60 000 до 120 000 | Проверен временем; может быть дополнительная гарантия, если покупать не с рук. | от 40 до 150 кг/ч |

Рассмотрев три варианта агрегата, производящего полезный и полноценный корм для животных, можно сделать вывод, что покупка заводского экструдера станет надежней самодельного устройства. Не имея большого количества свободных средств на покупку нового агрегата, потратьте время на поиски хорошего б/у экструдера. Полезная вещь оправдает себя в первый же сезон использования.

Устройство и принцип работы экструдера, что это такое

Уже по тому, что слова «экструдер» и «экструзия» являются однокоренными, становится понятным, что экструдер — это основной рабочий орган экструзионной линии.

Экструдер для пленки Схема экструдера для полиэтилена

- Зона загрузки. Гранулы (порошок, вторичное сырье) подаются в бункер самотеком или под напором сжатого компрессором воздуха. Шнек, который приводится в движение работой привода, вращается, и уплотняя полимер до состояния пробки, продвигает его к горячим секциям экструдера.

- Зона плавления. Здесь шаг между витками начинает уменьшаться. Как следствие один и тот же объем полимера пытается поместиться в уменьшившемся пространстве. Пробка прижимается к обогреваемым стенкам трубы экструдера, плавится, расплав перемешивается. Хотим уточнить, что плавление происходит, в основном, не за счет нагревателей (они лишь интенсифицируют процесс), а из-за огромных сдвиговых деформаций в уплотняющемся полимере.

- Зона дозирования. На выходе из экструдера полимер продавливается через систему фильтрующих сеток и проходит через формующее отверстие, профиль которого зависит от формы выпускаемой продукции.

О конструкции одношнекового экструдера.

Внутри толстостенного корпуса (трубы) вращается шнек — металлический стержень с винтовой навивкой. Шнек перемещает гранулы по направлению к экструзионной головке. Корпус опоясывают секции хомутовых нагревателей, которые греют металл и плавят полимер, прижимаемый винтом к внутренней поверхности трубы. «Горячую» часть оборудования помещают в водоохлаждаемый кожух, и сверху утепляют термочехлом.

Одношнековый экструдер, схема

Назначение и устройство

Базовое назначение экструзионной установки – измельчение или плавка органического и неорганического сырья с его последующей переработкой в готовый к использованию материал.

Преимущественно они используются для приготовления гранулированного корма, применяемого в животноводстве, производства минеральных удобрений, а также изготовления широкого спектра на основе пластика, полимеров и полиэтилена.

Экструдер полимеров

Экструдер полимеров

Основные составляющие:

- бункер, в который помещается исходное сырье;

- шнеки для экструдеров – загрузочные/выгрузочные зоны переработки;

- шнековый дозатор – универсальный оснащенный клапаном механизм, обеспечивающий равномерное перераспределение сырья между камерами установки;

- хомутовые или кольцевые нагреватели, обеспечивающие оптимальный температурный режим для приготовления расплава (преимущественно в промышленных моделях);

- головка экструдера, в которой под воздействием температуры осуществляется формовка выходного сырья;

- редуктор, обеспечивающий поддержку оптимальной рабочей скорости переработки того или иного типа сырья;

- механический или электродвигатель.

Виды экструдеров

Экструдерные установки используются для переработки промышленного сырья и пищевых продуктов или отходов, которые также применяются в процессе приготовления гранулированного корма для животных.

Классификация моделей с точки зрения конструкции:

- одношнековый – классическая установка компактного размера, простая в работе и обладающая достаточной для малого и среднего бизнеса производительностью;

- двухшнековый – усовершенствованная модель с лучшими показателями производительности, процесс управления работой которой требует внимания 2-3 операторов;

- плунжерный, например, МЧТ 125, применяется в основном для производства резины и полимерных материалов, его ключевой особенностью является комплектация высокоточной системой дозировки исходного сырья;

- плоскощелевой – универсальная высокопроизводительная модель для производства рулонных (стрейч пленки, полиэтилена) и листовых материалов (пластиковых и пропиленовых листов).

Использование в сельском хозяйстве

Наиболее востребованный в сельском хозяйстве вид оборудования в этой категории – экструдер кормов. Современные кормовые экструдеры позволяют в короткие сроки перерабатывать большие объемы сырья и формовать его в удобные для использования гранулы с однородным составом. Такой метод переработки кормовой смеси позволяет добиться сбалансированности ее состава и оптимизировать пищевую ценность.

Бытовой кормовой экструдер

Бытовой кормовой экструдер

Гранулятор-экструдер считается оптимальным типом установки для переработки зерновых культур (например, экструдер для сои), а также предварительно измельченной зеленой растительной массы. Экструдированные корма отличаются более высоким качеством по сравнению с изготовленными по более традиционным технологиям:

- сырье обеззараживается под воздействием высокой температуры, это минимизирует риск возникновения заболеваний пищеварительной системы сельскохозяйственных и домашних животных;

- улучшается качество корма – он лучше усваивается и стимулирует рост ежедневного привеса мясных пород и удоев молочных пород.

Наконец, оборудование этого типа универсально – его можно использовать также для приготовления прикормок для рыбы, а выходной формат корма более удобен для механизированной раздачи, чем исходный.

Технологии производства пластмассовых деталей методом соэкструзии

Современные технологии позволяют выпускать полимеры, строительные профили, листы, емкости, покрытия электропроводов, трубы и много других изделий из пластика, которые отвечают большому количеству требований. Они должны быть одновременно:

- прочными;

- легкими;

- экологичными;

- долговечными;

- устойчивыми против агрессивных сред;

- внешне привлекательными;

- водо-, газонепроницаемыми и пр.

Соэкструзия (другое название коэкструзия) является наиболее прогрессивным методом, при котором полимеры, обладающие разными свойствами, образуют многофункциональные многослойные материалы, в которых каждый слой сохраняет свои индивидуальные особенности.

Яркие примеры использования соэкструзионных материалов – упаковочная пленка для фармацевтических препаратов, вакуумирование скоропортящейся продукции с различными сроками хранения и т. п. Такие многослойные пленки состоят из нескольких слоев (от 3 до 11, а в отдельных случаях и больше). Минимальная толщина одного слоя составляет 2 мкм, максимальная – 2-3 миллиметра.

Описание

Зерновые экструдеры предназначаются для быстрого изготовления кормов, усваиваемость которых составляет 90-95%, при том, что усваиваемость необработанных зерновых не превышает 65%.В результате кратковременного повышения температуры, а также механическому воздействию и искусственным перепадам давления, в зерне происходят структурные и химические изменения.

Крахмал, который составляет 50% зерновых и довольно тяжело усваивается животными, и белок зерна приобретают структуру, легче воспринимаемую организмом.

Крахмал распадается на простые сахара, сложные белки и углеводы расщепляются на простые, а клетчатка преобразуется во вторичные сахара. Так как температурное воздействие длится всего несколько секунд, полезные витамины и минералы полностью сохраняются, а грибки, вредители и бактерии погибают.

В процессе обработки зерно как бы взрывается изнутри, становясь более воздушным и приобретая необходимую пластичность и пористость. Объем переработанного зерна увеличивается примерно на 15-20% по сравнению с изначальным.

Для изготовления кормов для животных при помощи экструдирования подходят даже пораженные насекомыми, грибками или плесенью зерна.

Корма после обработки намного легче воспринимаются организмом, так как большую часть работы желудка уже провел аппарат. Благодаря этому животное тратит в 2 раза меньше энергии на переработку пищи. В результате при том же объеме скармливаемого корма прирост веса увеличивается до 40%, надои до 35%, а яйценоскость птицы до 30%.

Каких видов бывают экструдеры

Все экструдеры, независимо от сферы применения, состоят из основных рабочих механизмов:

- Асинхронного электродвигателя.

- Бункера загрузки.

- Шнека.

- Нагревательного элемента.

- Экструдерной головки.

Современные экструдеры делятся на несколько категорий, в зависимости от типа используемого транспортного механизма:

- одношнековые, двухшнековые, многошнековые агрегаты;

- поршневые;

- плунжерные экструдеры;

- дисковые, многодисковые;

- комбинированные.

Шнековые экструдеры бывают разные:

- параллельные и конические;

- с нормальными оборотами и скоростные;

- сонаправленные и вращающиеся в противоположных направлениях.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в основном осуществляется методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используются одно- или двухшнековые машины с соответствующими формующими головками.

Диапазон очень широк — от тонких полос или лент до листов, больших панелей и сложных геометрических форм. Широко используемые пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных таким образом.

Добавление в полимер специальных компонентов позволяет получать сложные композиты, например, древесно-пластиковые конструкции, которые также часто используются при изготовлении различных строительных конструкций.

Экструдер для производства труб

Важно, чтобы в процессе производства труб в гомогенизированном материале не оставалось пузырьков газа, поэтому экструдеры для производства труб должны быть оснащены системой дегазации. Обычно это двухшнековые машины, в которых, помимо прочего, используются так называемые барьерные шнеки для надежного отделения еще не затвердевшего полуфабриката от полностью расплавленного продукта

Это обеспечивает полную однородность состава, что очень важно для эксплуатационных характеристик производимой трубы.

Экструдеры для полиэтилена

Все пластиковые пленки производятся исключительно методом экструзии. Для производства пленки используется экструдер с раздувом. Экструдер для стрейч-пленки может быть выполнен в виде узкой щели — на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях для получения пленки в виде рукава используются круглые щелевые сопла большого диаметра.

Мини-пленочные экструдеры производят полиэтилен шириной до 300 мм и толщиной до 600 мкм. Небольшой размер машины позволяет установить ее даже в традиционном помещении.

Особенности лабораторных двухшнековых экструдеров Labtech Engineering

У нас представлены экструдеры с диаметрами шнеков от 12 до 36 мм. В стандартном исполнении скорость их вращения варьируется в пределах 0–800 или 0–900 об/мин. Для некоторых моделей предусмотрен более мощный электродвигатель с максимальной скоростью вращения до 1200 об/мин.

Представлены двухшнековые экструдеры с сонаправленным и противонаправленным вращением шнеков. Некоторые модификации оснащены возможностью изменять направление вращения шнеков.

В зависимости от производительности экструдеры оснащаются цельным или модульным сборным цилиндром. Цилиндр полностью раскрывается по длине после раскручивания фиксирующих резьбовых соединений. Раскрывающийся цилиндр обеспечивает легкий доступ к шнекам для очистки или замены (шнеки можно очищать и без открытия цилиндра, выводя их из цилиндра с помощью специального извлекателя).

В зависимости от свойств перерабатываемого материала цилиндр и шнек изготавливаются из азотированной стали или из более износостойких/коррозионностойких марок сталей, таких как CPM9, M390, Inconnel.

Таким образом обеспечивается возможность переработки любых полимеров, включая составы с высокой кислотной коррозионной активностью. Вставки обеспечивают герметичность цилиндра по всей длине и отличную термоизоляцию между зонами. В результате возможна большая разница температур в соседних зонах, что позволяет работать с материалами, имеющими разную температуру плавления.

Каждая зона цилиндра оснащена электрическими патронными нагревателями и каналами для водяного охлаждения (некоторые модели оснащены системами воздушного охлаждения). Это позволяет задать требуемую температуру для каждой зоны и при необходимости (изменении условий переработки или вида полимера) быстро менять ее.

В экструдерах используются наборные шнеки, изготовленные из износостойкой инструментальной стали или других марок стали в случае переработки материалов с особыми свойствами. Конфигурация элементов продумана таким образом, чтобы обеспечивать максимально качественное перемешивание или перетирание компонентов смеси.

Экструдеры оснащаются стренговыми или плоскощелевыми фильерами необходимой конфигурации, в зависимости от вида конечного изделия, которое требуется получить. За счет малого объема и близкого расположения к концам шнеков фильеру легко очищать.

Скорость вращения шнека можно регулировать. В зависимости от вида и характера добавок, которые требуется смешивать, а также момента, в который их требуется добавлять, экструдеры оснащаются боковыми дозаторами для дозирования в основное горло и боковыми питателями для дозирования непосредственно в цилиндр, в том числе есть специальные жидкостные дозаторы. В зависимости от требуемой технологии применяются волюметрические или гравиметрические дозаторы. Гравиметрические дозаторы позволяют регулировать скорость подачи и массу.

Лабораторные двухшнековые экструдеры могут быть оснащены полностью компьютерным управлением. В этом случае с помощью сенсорного экрана задаются и контролируются все рабочие параметры экструдера. В стандартной конфигурации экструдеры оснащаются пультом управления с цифровыми индикаторами.

Более подробную информацию о лабораторных двухшнековых экструдерах Лабтех Инжиниринг вы можете получить у наших специалистов.

Экструдеры с динамическими смесительными устройствами

Проблема гомогенизации расплава возникает в связи с возможными флуктуациями вязкости из-за структурной и температурной неоднородности расплава в процессе экструзии полимера. Эффект смешивания в обычном одношнековом экструдере довольно низкий. Значительное улучшение смешения расплава обеспечивается в случае расположения по длине шнека в зоне плавления смесительных устройств (гомогенизирующих элементов), рабочая длина которых составляет 3 D. Разработано множество вариантов смесительных устройств. Один из способов улучшения качества смешения заключается в варьировании глубины канала шнека.

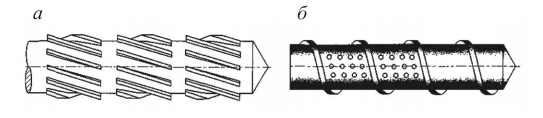

Рис. 23. Смесительная зона Pulsar

Известна смесительная зона Pulsar (рис. 23), для которой характерно наличие спиральной канавки, нарезанной на шнеке. При этом угол наклона канавки больше, чем угол наклона нарезки, что приводит к пересечению каналов.

Рис. 24. Смеситель Strata-blend

На сердечнике смесителя Strata-blend (рис. 24) прорезаны три канавки с тем же углом наклона, что и основная нарезка, которые прерываются. Материал, двигаясь в канале, перетекает из одной

канавки в другую. Большинство смесителей с переменной глубиной канала не обладают достаточной способностью к дроблению потока и его переориентации, поэтому их эффективность несущественна.

Существуют и другие виды смесительных устройств:

- ромбовидный смеситель состоит из нескольких подающих витков, разбитых смешивающими витками в виде зубьев ромбовидной формы;

- рифленый смеситель имеет одну или несколько промежуточных насечек между каждым впускным и выпускным каналом;

- штифтованная смесительная зона со штифтами между основными витками, нарезанные в основных витках прямоугольные пазы и др.

При использовании таких смесительных элементов (рис. 25) реализуется эффективное смешение и усреднение по температуре расплава. При использовании типового шнека колебания температуры расплава в поперечном сечении канала составляют более 15 °С и уменьшаются до 2 °С, если используется, например, штифтовой смеситель.

Смесительные элементы размещают также на конце шнека. Разработаны и получили широкое и успешное применение насадки LTM с подобными смесительными элементами (Low Temperature Mixing – низкотемпературное смешивание − торговая марка насадок), которые использует фирма Oerlikon Ваrmag в экструдерах серии Е10 (рис. 26).

Эти элементы резко сужают проходное сечение, расплав полимера проходит через узкие зазоры различной величины, в результате чего возникают высокие напряжения сдвига,

Рис. 25. Смесительные элементы: а – шнеки с рифлеными выступами; б – со штифтами между витками

Рис. 26. Смесительные элементы на конце шнека (а, б)

улучшающие и ускоряющие процесс гомогенизации материала. Сменные смесительные насадки на конце шнека повышают гибкость оборудования.

Рис. 27. Наконечники шнека: а – стандартный; б − смесительный

Форма наконечника насадки также влияет на характер распределения температуры расплава на выходе из экструдера. Компания Werner & Pfleiderer разработала

смесительный наконечник шнека (рис. 27), который имеет выступающую винтовую нарезку, что снижает разброс по температуре расплава между центральным и краевым значением до 40°.

Что делает машинист-оператор экструдера

Под руководством машиниста, который управляет экструдером, находится весь процесс изготовления полимерных изделий. Квалифицированный работник должен знать, что такое экструзия, какие процессы происходят в машине, какими параметрами должна обладать выпускаемая продукция и т. п.

Основные функции оператора экструдера:

- Ежедневный осмотр машин и механизмов.

- Чистка рабочих деталей и узлов от грязи и налипаний.

- Ремонт, наладка, замена запчастей, регулировка программ и режимов.

- Контроль загрузки гранул.

- Температуры плавления сырья.

- Регулировка вращения шнека.

- Изменение диаметра сопла и формы головки экструдера.

Машинист также работает с выпущенной продукцией: проверяет готовые пленки на соответствие стандартам, замеряет размеры, толщину. Следит за качеством намотки.

В его обязанности входит не только контроль технического состояния экструдерного оборудования, но и обеспечение безопасности рабочего места. Перед началом смены оператор должен проверить, как работают вентиляционные системы, исправность источников освещения, работу электрооборудования, наличие заземления.

Виды экструдеров

Современные экструзионные установки различаются как по схеме рабочего органа, так и по своему целевому предназначению.

Экструдеры одношнековые и двухшнековые

Шнековые (червячные) экструдеры – наиболее распространенные, так как практически в полной мере отвечают всем требованиям технологического процесса. Рабочим органом выступает шнек экструдера (винт Архимеда, известный каждому хотя бы по домашним мясорубкам).

Лопасть шнека экструдера захватывает сырье в области загрузки и перемещает последовательно по всей длине цилиндра корпуса, через зону нагрева, гомогенизации и формовки. В зависимости от технологической карты и вида исходного материала шнеки могут быть нормальными или быстроходными, цилиндрической или конической формы, сужающиеся к выходу. Одним из главных параметров является соотношение рабочего диаметра шнека к его длине. Различаются также шнеки шагом витков и их глубиной.

Однако одношнековые экструдеры не всегда применимы. Например, если в качестве сырья используется порошковый полуфабрикат, один винт не справится с тщательным его перемешиванием в ходе расплавления и гомогенизации.

В подобных случаях применяют двухшнековые экструдеры, винты которых могут находиться во взаимном зацеплении, совершать параллельное или встречное вращательное движение, иметь прямую или коническую форму.

В результате процессы разогрева, смешения и гомогенизации проводятся более тщательно, и на головку поступает полностью однородная и дегазированная масса.

Нельзя не отметить, что в некоторых технологических процессах применяются экструдеры и с большим количеством шнеков – до четырех, а кроме того, существуют и планетарные автоматы, когда вокруг центрального винта вращается до 12 сателлитных.

Это бывает необходимым при работе с некоторыми видами пластиков, которые под действием высоких температур имеют свойство к деструкции – потере физических качеств. Таким образом, их нагрев в подобных экструдерах осуществляется за счет силы трения и создаваемого высокого давления.

Экструдер для ПВХ профиля

Производство пластиковых или композитных профилей в большинстве случаев производится именно методом экструзии. Для этого, в зависимости от материала и сложности формы изделия, используют одно- или двухшнековые аппараты с соответствующими формующими головками.

Ассортимент весьма обширен – от тонких нитей или полос до листов, крупных панелей и сложных по геометрии профилей. Ставшие всем привычные пластиковые оконные и дверные системы собираются из ПВХ-профилей, изготовленных именно таким способом.

Добавка в полимер специальных компонентов позволяет выпускать сложные композиты, например, дерево-пластиковые конструкции, которые также часто применяются при изготовлении различных строительных конструкций.

Экструдер для производства труб

При производстве трубной продукции очень важным условием является отсутствие в гомогенизированной смеси пузырьков газа, поэтому экструдеры для труб в обязательном порядке оснащаются системой дегазации. Обычно это – двухшнековые установки, в которых, помимо прочего, применяются так называемые барьерные шнеки, надежно разделяющие еще твердый полуфабрикат от полностью расплавленного

Это обеспечивает полную однородность состава, что очень важно для эксплуатационных качеств выпускаемой трубы

Экструдеры для полиэтилена

Все полимерные пленки изготавливаются исключительно способом экструзии. Для производства плёнок используется выдувной экструдер. Формующий узел экструдера для стрейч пленки может быть выполнен в виде узкой щели –на выходе получается однослойная пленка необходимой толщины и ширины.

В некоторых моделях используются круглые щелевые фильеры большого диаметра – пленка получается в виде рукава.

Мини экструдеры для пленки производят полиэтилен шириной рукава до 300мм и толщиной до 600 мкм. Небольшой размер устройства позволяет установить его даже в обычном помещении.

Несколько полезных рекомендаций

Самодельный аппарат тщательно проверить и поддать испытаниям перед пользованием.

- Сначала нужно проверить надежность всех соединений и крепежей.

- Агрегат необходимо установить на ровной поверхности, любые перепады нарушат работу экструдера.

- Подключите к электросети и дайте системе прогреться. В это время можно пропускать через пресс небольшое количество муки или подсолнечного жмыха, наблюдая за формой выходящей массы – так можно понять, достаточно ли прогрелась система.

- Далее – подача зерна. Она должна быть постоянной, чтобы исключить холостой ход аппарата. Зерно следует засыпать без излишка, иначе могут возникнуть заторы.

- На выходе регулируется фракция выходящего продукта постепенным закручиванием болта и сокращением зазора фильерной части.

- После завершения переработки следует очистить внутреннюю часть механизма. Используйте для этой цели ту же муку или жмых – они впитают остатки зерна и масла.

- Чтобы механизм быстрее остывал, очистку проводите на минимальных оборотах. Разборка должна проводиться только в перчатках для исключения получения ожогов.

Экструдер, сделан своими руками, может переработать не более 40кг зерна за час. Для небольшого хозяйства этого вполне достаточно. Корма, приготовленные путем механической обработки, – полноценное питание домашних питомцев, сокращение расходов на покупку кормов и времени на их приготовление.

Простой в устройстве экструдер для кормов дает возможность самостоятельно производить комбикорм для животных. Данный аппарат считается незаменимым помощником как в масштабной сельскохозяйственной сфере, так и в небольшом фермерском хозяйстве по выращиванию животных и птиц. В специализированных магазинах такое оборудование стоит приличных денег. Для экономии агрегат можно собрать своими руками, чертежи и рекомендации специалистов послужат вспомогательным информатором в этом деле.