Глиноземный цемент в домашнем строительстве

Цемент глиноземистый своими свойствами и характеристиками подходит не только для промышленного строительства, но и для домашних условий применения. Для грамотного его использования необходимо учитывать особенности химического состава материала и его свойства.

Подготовка алюминатного цемента

Если на мешке с глиноземным цементом указан вес материала, то он подается в бетономешалку сразу из мешка. В случае использования цемента, который хранился в мешках некоторое время, может потребоваться предварительное разрыхление смеси. Для этой цели допустимо размешивание цемента в вибрационном сите при помощи строительного лопастного шнека.

Размешивание бетонного раствора

Глиноземный цемент имеет более высокую вязкость в сравнении с портландцементом. Для этого потребуется более длительное перемешивание бетонного теста, в отличие от субстанции на ПЦ. Продолжительность размешивания устанавливается опытным путем для каждого конкретного случая. А длительность этого процесса влияет на однородность и устойчивость материала.

Перемешивание алюминатного цемента занимает в среднем 2-3 часа, после чего бетономешалку необходимо тщательно промыть. Это нужно сделать сразу, поскольку за данный временной отрезок происходит схватывание излишков бетона. Вследствие чего, очищение будет весьма хлопотливым.

Действия с бетоном в зимнее время

Процесс проведения строительных работ с использованием глиноземистого расширяющегося цемента в зимние месяцы имеет ряд особенностей. Такие работы отличаются от аналогичных действий с портландцементом, благодаря высокой экзотермии алюминатного цемента. В процессе гидратации цементной смеси происходят экзотермические реакции с обильным тепловыделением. Температура цементного теста при этом может достигать до 100 °C. Это явление зависит от процентного содержания воды в общей цементной массе.

Температура бетонной субстанции на глиноземном цементе на момент укладки не должна превышать 15°C. Это может спровоцировать быстрое застывание бетонной смеси при дальнейшем процессе застывания бетонного теста.

А теперь подробнее…

Весьма продуманный состав цемента позволяет удобно работать с ним. Катализатором НЦ служит простая вода. Нанеся раствор на поверхность, ее необходимо полить и через полчаса сделать еще один слой. Затем по прошествии четырех часов происходит схватывание цемента и впитывание им влаги – все это способствует расширению и связыванию железобетона. После 70 часов можно констатировать его окончательное затвердевание. Использование данного материала эффективно при работах с железобетонными конструкциями, т.к. увеличивает вдвое его прочностные характеристики. Это способствует применению напрягающего цемента в различных промышленных областях. НЦ предназначен для больших нагрузок, так что его использование в быту неразумно.

Еще одну марку расширяющегося цемента представляет РПЦ – именно под таким названием известен многим портландцемент. Получается он в результате смешивания двух веществ – это клинкерный портландцемент и гипс. Кроме этого, к нему добавляют доменный шлак, обеспечивающий высокие прочностные характеристики, способствующие использованию РПЦ для создания монолитных конструкций. В отличие от предыдущего вида РПЦ негативно относится к поливу, а его расширение происходит только при повышенной влажности, т.е. необходима своеобразная парилка, которая в реальности заменяется на единоразовое пропаривание. Соблюдая необходимые требования, цемент окончательно затвердевает через 65-80 часов. Еще одной особенностью этого вида является то, что он относится не к линейному типу, поэтому не подходит в качестве финишного материала.

Последний вид расширяющего вяжущего материала – это пластифицированный цемент, который появился на рынке совсем недавно. В его основе обычный портландцемент с пластифицирующими элементами, которые, как правило, являются концентратами сульфитно-спиртовой бражки. И здесь на первый план выходит не только высокая прочность этого материала, но и пластичность, которая помогает создавать такие рабочие поверхности, как дороги, отмостки, заливки для пола и пр. Пластифицированный цемент имеет линейный тип расширения, применяется в основном в смешанном виде, хорошо взаимодействуя с бетоном либо простым цементом.

Глиноземистый цемент: состав, свойства, характеристики и область применения

Глиноземистый цемент представляет собой порошок темного оттенка (реже — серо-зеленого), обладающий вяжущим свойством с быстрым схватыванием. Изделия, выполненные из этого материала, являются водонепроницаемыми, огнестойкими и отлично сопротивляются агрессивным средам.

Для производства этого материала используют рецепт, который предусматривает соединение в определенных пропорциях: оксидов алюминия, кальция, кремния и железа. Основным веществом является оксид алюминия, содержащийся в смеси в объеме от 30 до 50%.

Помимо указанных ингредиентов, в состав цемента входят геленит и двухкальциевый силикат.

Глиноземистые составы обладают рядом исключительных свойств:

- способность использования растворов при отрицательных температурах;

- способность без ущерба выдерживать воздействие агрессивной среды;

- высокая скорость схватывания раствора и набора расчетной прочности;

- образование высокопрочного монолита;

- огнеупорность.

Преимущества и недостатки

Положительные качества:

- изделия из этого материала не подвержены коррозии и отлично сопротивляются воздействию агрессивных сред;

- материал обладает повышенной морозоустойчивостью;

- скорость схватывания и полного набора прочности значительно превышает такие же показатели для обычного портландцемента;

- отличная адгезия с металлом, что позволяет эффективно защищать армирующие сетки в бетонных изделиях и закреплять закладные детали или анкера в бетонные элементы;

- отличное сопротивление воздействию высоких температур и открытому огню;

- разновидности глиноземистых цементов (высокоглиноземистый и расширяющийся) применяются для выполнения сложных работ, которые невозможно выполнить другими средствами.

Отрицательные качества:

- повышенные требования к оборудованию, которое используется для производства данного материала и самому процессу получения сырья, что отражается на высокой цене глиноземистых цементов;

- особенность данного материала при наборе прочности выделять тепловую энергию не позволяет использовать растворы для заливки крупных объемов — при попытке залить большую площадь, происходит неравномерное схватывание материала, что приводит к разрушению его целостности;

- с процессом выделения тепла связано еще одно ограничение использования глиноземных составов — нельзя применять раствор при температуре более +30°С;

- изделия из этого цемента не могут сопротивляться воздействию щелочной среды и разрушаются.

Отличия от портландцемента

Основное назначение портландцемента и глиноземистого цемента совпадает – эти материалы предназначены для скрепления отдельных элементов конструкций, заделки отверстий и образования монолитного основания, но из-за разницы в составе, существуют заметные отличия:

- При наборе прочности глиноземистого цемента происходит реакция, которая стимулирует выделение тепла. Этот процесс может длиться почти сутки;

- Плотность монолита из глиноземистого материала гораздо выше, чем у стандартного цемента;

- Цемент глиноземистый ГЦ 40 (самая низкая марка) обладает более высокими водонепроницаемыми свойствами, чем портландцемент М400;

- В отличие от стандартного материала, монолит, образованный из рассматриваемого вида цемента, хуже сопротивляется воздействию щелочи;

- Главное отличие – время набора прочности. Глиноземистые составы твердеют в течение полусуток, а окончание процесса происходит через трое суток. Для обретения расчетной прочности стандартного материала необходимо 28 дней.

Технология получения

Производство глиноземного цемента осуществляется двумя способами:

- Методом плавления. В этом случае получение требуемого материала происходит в результате плавления в специальных барабанах шихты. Процесс происходит при определенных значениях температуры, так как этот показатель является самым важным в технологии. Обожженное сырье измельчают до получения мелкого порошка и упаковывают в пластиковые мешки.

- Методом спекания. Особенность данной технологии заключается в изначальном измельчении сырья до порошкообразного состояния и последующего обжига в печи. Этот способ более быстрый, но качество цемента будет несколько ниже, чем при первом варианте изготовления.

Качество цемента зависит от тонкости помола, которую может обеспечить производитель. Более мелкие частицы лучше схватываются при приготовлении раствора и обладают более высокими прочностными характеристиками.

Глиноземистый быстротвердеющий цемент

В настоящее время цемент заслуженно считается одним из важнейших строительных материалов. Он широко используется на протяжении более 160 лет. Также существует такая разновидность как глиноземистый. Такой тип представляет собой высокопрочное вещество, которое довольно быстро твердеет как на воздухе, так и в воде. Его получают при помощи обжига до состояния спекания или плавления смеси, которая богата глинозёмом и окисью кальция.

Состав и характеристики

Сырьём для данного строительного материала служат чистые известняки и бокситы. Последние являются горной породой, которая состоит из гидратов глинозёма и примесей. Такой компонент, как бокситы, широко применяется в различных промышленных отраслях: для изготовления алюминия, огнеупоров, абразивов, адсорбентов.

Химический состав в процентном соотношении: СаО (оксид кальция) – 35-45 %; А12О3 – 30-50 %; SiO2 – 5-15 %; Fe2O3 – 0-15 %. В минеральном же составе преобладает такая составляющая, как однокальциевый алюминат, он и определяет многие основные свойства. Присутствуют в нём и алюминаты, такие как СA2, C12A7.

К основным свойствам относят:

- Высокая прочность;

- Способность к быстрому затвердеванию;

- Стойкость к агрессивной среде;

- Безупречное сцепление с арматурой;

- Огнеупорность.

Изготавливается по ГОСТ 969-91 всего трёх марок, среди которых: ГЦ-400, ГЦ-500, ГЦ-600. Определяется марка, как правило, в возрасте трёх суток с момента изготовления. В рамках рассматриваемого образца существуют две основные группы: смешанные и расширяющиеся.

Смешанные получают за счёт объединения активных минеральных добавок, шлаков с неорганическими вяжущими веществами. Основные образцы данной группы:

Пуццолановый портландцемент. Как правило, его изготавливают с помощью активной минеральной добавки. Такой образец имеет длительные сроки твердения и схватывания, пониженную морозостойкость и низкую экзометрию. Выпускается под марками 300 и 400. Шлакопортландцемент. Обычно его изготавливают с помощью помола клинкера, добавки гипса, гранулированного шлака. Выпускается трёх марок: ГЦ-300, 400, 500. Обладает отличным сцеплением, как с арматурой, так и в железобетоне

Важно и то, что этот вариант имеет наиболее низкую стоимость. Глиноземистый расширяющийся цемент является ещё одной разновидностью

Главная особенность такого вида состоит в том, что при твердении создаётся некое увеличение в объёме исходного сырья. Это связано с тем, что при взаимодействии исходных компонентов образовывается гидросульфоалюминаты кальция

Глиноземистый расширяющийся цемент является ещё одной разновидностью. Главная особенность такого вида состоит в том, что при твердении создаётся некое увеличение в объёме исходного сырья. Это связано с тем, что при взаимодействии исходных компонентов образовывается гидросульфоалюминаты кальция.

1. ВРЦ – это водонепроницаемый расширяющийся цемент. Он быстротвердеющий, поскольку в его состав входит полуводный гипс и высокоосновной гидроалюминат кальция. Выпускается он как глиноземистый цемент марки 500. Он отличается тем, что может использоваться только при положительных температурах, так как он имеет пониженную морозостойкость.

2. Безусадочный цемент — ВБЦ — который состоит в точности из тех же элементов, при этом применяются несколько другие пропорции.

Производство и применение

Существует два способа производства, которые зависят от метода обжига. Это метод спекания и метод плавления. Согласно первому методу производится спекания подготовленного сырья. Оно происходит во вращающихся или шахтных печах при температуре не ниже 1300 °C. Этот метод довольно-таки дорогостоящий, а, следовательно, и непопулярный.

Дешевле и удобнее обходится второй метод. При плавлении используются шахтные печи, имеющие кожух с водяным охлаждением. Клинкер измельчается сразу после охлаждения.

Целесообразно применение глиноземистого цемента:

- в процессе возведения оборонительных и военно-транспортных сооружений;

- восстановление некогда разрушенных военно-транспортных построек;

- при сооружении мостов, автомагистралей, искусственных сооружений (особенно при недостатке времени);

- при возведении таких сооружений, которые могут периодически подвергаться действиям приливов – в данном случае это могут быть порты, плотины или набережные;

- для работ, производящихся при низких температурах;

- для срочных ремонтных работ, для оперативного возведения фундамента;

- в срочных случаях, которые могут возникнуть в строительной практике (ремонт после пожаров, немедленная ликвидация аварий).

Рынок строительных материалов предлагает широкий ассортимент. В Москве и области представлены следующие цены.

Расширяющийся глиноземистый цемент

Это отдельная разновидность материала, которая при твердении не дает усадки, а наоборот, расширяется. Это свойство цемента успешно используют в строительстве, когда необходимо создать герметичную конструкцию без швов. Средний размер увеличения объема – 1%.

Разновидности расширяющегося глинозёмного компонента:

- ВРЦ (водонепроницаемый расширяющийся цемент быстрого твердения) производят из 70…76% глиноземного клинкера, 20…22% полуводного гипса и 10…11% гидроалюмината кальция. Может применяться только при повышенных температурах ввиду низкой устойчивости к замораживанию и оттаиванию. Скорость твердения глиноземистого цемента данного типа составляет 3 суток, по истечении 6 часов прочность на сжатие составляет 7,5 МПа, марочный показатель М500 получается к 28 суткам.

- ВБЦ – разновидность ВРЦ. Это безусадочный цемент с аналогичными характеристиками, только при твердении материал не меняет объем. Состоит из тех же компонентов в других пропорциях.

- ГГРЦ – гипсоглиноземистый портландцемент повышенных марок (М500, М600) твердеет только в воде, при этом расширяется. Содержание высокоглиноземистого клинкера – около 70%, а двуводного природного гипса – около 30%. Вырабатывать бетонный раствор необходимо в течение 10 минут, полное схватывание происходит уже через 4 часа.

- РПЦ – цемент глиноземистый расширяющийся на основе алитового клинкера (трехкальциевый силикат), который обеспечивает расширение кристаллической структуры цементного теста и твердеющего раствора без образования внутреннего напряжения в конструкции.

Глиноземный цемент в домашнем строительстве

Цемент глиноземистый своими свойствами и характеристиками подходит не только для промышленного строительства, но и для домашних условий применения. Для грамотного его использования необходимо учитывать особенности химического состава материала и его свойства.

Подготовка алюминатного цемента

Если на мешке с глиноземным цементом указан вес материала, то он подается в бетономешалку сразу из мешка. В случае использования цемента, который хранился в мешках некоторое время, может потребоваться предварительное разрыхление смеси. Для этой цели допустимо размешивание цемента в вибрационном сите при помощи строительного лопастного шнека.

Размешивание бетонного раствора

Глиноземный цемент имеет более высокую вязкость в сравнении с портландцементом. Для этого потребуется более длительное перемешивание бетонного теста, в отличие от субстанции на ПЦ. Продолжительность размешивания устанавливается опытным путем для каждого конкретного случая. А длительность этого процесса влияет на однородность и устойчивость материала.

Перемешивание алюминатного цемента занимает в среднем 2-3 часа, после чего бетономешалку необходимо тщательно промыть. Это нужно сделать сразу, поскольку за данный временной отрезок происходит схватывание излишков бетона. Вследствие чего, очищение будет весьма хлопотливым.

Действия с бетоном в зимнее время

Процесс проведения строительных работ с использованием глиноземистого расширяющегося цемента в зимние месяцы имеет ряд особенностей. Такие работы отличаются от аналогичных действий с портландцементом, благодаря высокой экзотермии алюминатного цемента. В процессе гидратации цементной смеси происходят экзотермические реакции с обильным тепловыделением. Температура цементного теста при этом может достигать до 100 °C. Это явление зависит от процентного содержания воды в общей цементной массе.

Температура бетонной субстанции на глиноземном цементе на момент укладки не должна превышать 15°C. Это может спровоцировать быстрое застывание бетонной смеси при дальнейшем процессе застывания бетонного теста.

Технические характеристики

В состав глиноземистого цемента входят бокситы и чистые известняки. Преобладающими оксидами являются алюминий, кальций и кремний, есть небольшое количество железа, титана, магния и серного ангидрида.

Период начала затвердения составляет 30 и более минут, а окончательно процесс прекращается через 12 часов. Этот цемент стойкий к агрессивной внешней среде, прочен, но при этом деформируется под воздействием щелочной среды. Благодаря высокому показателю тепловыделения, алюминатный цемент можно использовать в зимних условиях (до -10 градусов). Он не подвержен коррозии и отличается отличной адгезией с массой иных материалов (например, металлической арматурой, магнезитом, шамотом, хромированной рудой). Устойчив к открытому пламени (до 1700 градусов), не пересыхает и не крошится.

Наиболее благоприятная температура для затвердения является +15-20 градусов.

В ГОСТ 969-91 указаны три вида глиноземного цемента:

- Глиноземный цемент ГЦ-40. Характеризуется следующими прочностными характеристиками: с 22,5 МПа до 40 за первые трое суток. Используется, в основном, в строительной отрасли. Цена этой марки ниже остальных.

- 2. Глиноземный цемент ГЦ-50. Данный вид отличается возрастанием показателей: с 27,5 до 50 МПА. За счет этого характеристики улучшаются. Часто используется в топливно-энергетической сфере.

- 3. Глиноземный цемент ГЦ-60. За 72 часа показатель вырастает с 32,4 до 60 Мпа. Благодаря повышенной прочности, востребован в оборонном комплексе и металлургии.

Работа с бетоном чревата возникновением дерматита кожных покровов, заболеваний дыхательной системы, расстройствами слуховой и нервной систем

Поэтому важно соблюдать требования техники безопасности, такие как:

- работники должны пройти соответствующий инструктаж и получить разрешающее удостоверение;

- должны использоваться средства индивидуальной защиты — каски, очки, респираторы, спецодежда;

- все электрические провода должны быть подняты над землей, а изоляция проверена;

- в рабочий цикл запрещается вмешиваться до полной остановки механизма;

- электрические устройства можно переносить с места на место только выключенными.

Структура и виды

В зависимости от того, какой объем примесей в веществе, цемент данного типа делится на два основных вида: обычный состав и высокоглиноземистый. Определение марки цемента осуществляется по прошествии 72 часов. Состав обычно завозится в Москву и область, другие регионы в небольших объемах, продается в специальных мешках или контейнерах по 40-50 килограммов. В зависимости от объема железа в общем составе и показателя окисления компонентов, глиноземистый цемент может быть зеленым, желтым, коричневым, черным по цвету.

Маркируется продукция ГОСТом. Выделяют три основных вида глиноземистого цемента, которые отличаются по способности выдерживать нагрузки на сжатие: марок ГЦ-40, ГЦ-50 и ГЦ-60. По прошествии 72 часов после заливки смесь ГЦ-40 набирает прочность с 22.5 (МПа через сутки) до 40 МПа. Это самая ходовая марка, актуальная для разных строительных работ. Показатель прочности ГЦ-50 достигает 50 МПа, соответственно, цемент используется в сфера топлива и энергетики. Прочность ГЦ-60 доходит до 60 МПа, данную смесь эксплуатируют в оборонной сфере и металлургии.

Цемент глиноземистый – это материал, который требует правильной эксплуатации. Работать со смесью желательно поручать мастерам. Цемент обладает высокой вязкостью, труднее и дольше перемешивается (если сравнивать с обычным портландцементом, к примеру), но от правильности смешивания зависят однородность и показатель стойкости бетона.

Смесь обычно готовится небольшими порциями, так как замедлить процесс твердения не удастся, а быстро использовать большие объемы бетона практически невозможно. Когда же состав начинает схватываться сразу по приготовлению, работать с ним очень трудно, да и на качестве итоговой конструкции это может сказаться.

Глиноземистый цемент нередко используется для приготовления разных типов расширяющихся смесей, быстротвердеющих составов. Для любого такого раствора соотношение компонентов и состав вычитываются отдельно. Обычно смесь при твердении увеличивается в объеме, балансируя усадку, а также самоуплотняется. Чтобы получить данные смеси, глиноземистый цемент смешивают с разными добавками.

Особые виды ГЦ:

- Расширяющийся цемент с гипсом и дробленым шлаком – схватывается быстро, расширяется в воде.

- Водонепроницаемая смесь с минимальной усадкой – в цемент добавляют полугидрат гипса и гашеную известь, что позволяет получать материал, актуальный для эксплуатации в гидроизоляционных работах.

- Расширяющийся водонепроницаемый цемент – быстро набирает прочность, используется для гидроизоляции судоходных шлюзов, туннелей, трубопроводов, бассейнов и т.д.

https://youtube.com/watch?v=iiiJ3BWPxnE

Это интересно: Как приготовить цементное молочко и как его использовать?

Свойства глиноземного цемента

- Вяжущие свойства материала и его высокая прочность после затвердения обусловлены наличием в составе алюминатов кальция. Процесс отвердения алюминатного цемента протекает аналогично портландцементу. А в отличии от ПЦ действие сопряжено обильным выделением тепла. В первые сутки отвердения высвобождается до 70% тепла, что представляет собой опасность. Если температура среды поднимется выше 30 °C, устойчивость цемента снизится в 2-3 раза.

- В сравнении с портландцементом, глиноземный цемент формирует более плотный искусственный камень, он обладает высшей прочностью и высокой стойкостью к агрессивной среде. Но он легко деформируется под влиянием щелочной среды и его не стоит смешивать с известью, ПЦ и гипсом, чтобы исключить сокращение сроков затвердения.

- Период начала затвердения глиноземного цемента составляет не менее 30 минут, а окончание процесса происходит через 12 часов. Срок схватывания аналогичен портландцементу, но марочная прочность глиноземного цемента проявляется уже по истечению 72 часов, в то время как ПЦ набирает прочность лишь через 28 суток.

Особенные свойства глиноземного цемента

- возможность использования глиноземного цемента в зимних условиях, благодаря высокому показателю тепловыделения;

- сопротивление воздействию агрессивных жидкостей и газообразных сред;

- скорое упрочнение массы после затвердения;

- искусственный камень высокой плотности;

- термическая устойчивость для получения огнеупорного цемента.

Цемент ГЦ

Глинозёмистый цемент марки ГЦ-40 ГОСТ 969-91.

Цемент ГЦ-40 предназначен для изготовления быстро затвердевающих строительных и жаростойких растворов и бетонов.

Техническая характеристика глиноземистого цемента марки ГЦ-40:

| Al2O3 | CaO | Fe2O3 | SiO2 | MgO | TiO2 |

| 40 | 18-25 | Не более 4 | Не более 3 | Не более 9 | Не более 9 |

Физико-химические свойства

| Предел прочности при сжатии, Мпа | В возрасте 1 суток | 30,0 |

| В возрасте 3 суток | 40,0 | |

| В возрасте 7 суток | 50,0 | |

| Тонкость помола | Удельная поверхность, м2/кг | Не менее 400 |

| Сроки схватывания | Начало | Не ранее 45 мин. |

| Конец | Не позднее 12 час. | |

| Равномерность изменения объёма | Обладает | |

| Огнеупорность | Не менее 1200 С° |

Технические характеристики ТУ 5761-003-25310144-99

| Наименование параметра | Показатель | ||

| Марка А | Марка Б | Марка В | |

| Фракция, мм | 0-0,2 | 0-2,0 | 0-20,0 |

| Теплоемкость, Вт/м*К, не более — при 25 +/-3 ‘C — при 300 +/-3 ‘C | 0,111 0,175 | 0,105 0,167 | 0,100 0,160 |

| Максимальная температура применения, ‘C | 900 | ||

| Плотность, кг/м3 | 400 | ||

| Химический состав диатомита: | Содержание в % на абс. сухую навеску | ||

| Оксид кремния (SiO2) | 81,78 | ||

| Оксид титана (TiO2) | 0,27 | ||

| Оксид железа (Fe2O3) | 2,48 | ||

| Оксид алюминия (Al2O3) | 5,48 | ||

| Оксид магния (MgO) | 0,78 | ||

| Оксид кальция (CaO) | 0,3 | ||

| Оксид натрия (Na2O) | 0,18 | ||

| Оксид калия (K2O) | 1,25 | ||

| Оксид серы (SO3) | 0,21 | ||

| Оксид марганца (MnO) | 0,01 | ||

| Оксид фосфора (P2O5) | 0,03 | ||

| Потери при прокаливании 1000’C (ппп) | 7,23 |

Технические характеристики цемента глиноземистого

Начало схватывания цемента наступает не ранее 45 минут, а конец — не позднее 10 часов от начала затворения; содержание Аl2О3 в цементе — не менее 35%.

Основные свойства — быстро затвердевает при растворении с водой; — прочность цемента через 15-18 часов уже достаточна для ввода в эксплуатацию сооружений; — наиболее благоприятная температура для затворения цемента водой — это 15-20° С во влажной среде; — выделение большого количества тепла за короткий промежуток времени

(важно для проведения работ в зимнее время без подогрева бетона; — высокая стойкость против действия агрессивных сред, устойчив к коррозии; -используется как вяжущее средство для огнеупорного и жаропрочного бетона при эксплуатационных температурных режимах до 1700° С

Область применения глиноземистого цемента для футеровки некоторых частей плавильных, нагревательных и термических печей; для быстрого восстановления поврежденных промышленных зданий и мостов; для аварийной заделки пробоин в судах морского транспорта; при монтаже линий электропередач; для шахтостроения, строительства подземных сооружений, тампонирования трещин при большом дербите воды; в горнодобывающей промышленности; для быстрого устройства фундаментов под машины и заливки отверстий анкерных болтов; для зимних бетонных работ; для скоростного тампонирования холодных нефтяных скважин; для индивидуальных ремонтных работ и систем дома (при кладке каминов, футеровки печи, восстановления труб дымохода и труб вентиляции); а также в аварийных ситуациях.

Глиноземистый цемент также применяют при изготовлении огнеупорных изделий (кирпича, блоков, плит) являющихся футеровкой различных тепловых агрегатов, работающих при температуре 1300-1700° С.

Из чего делают цемент: состав и основное сырье

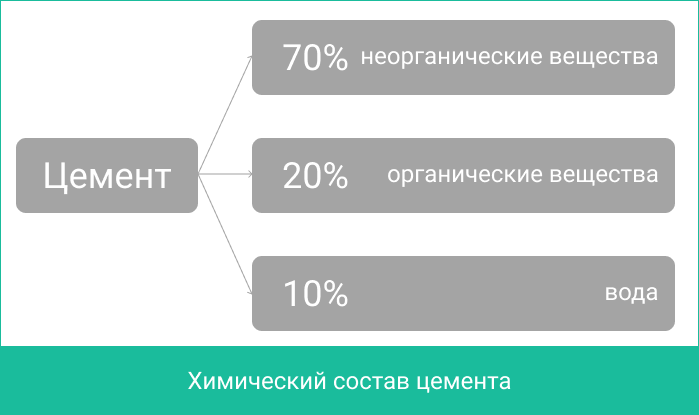

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42H2O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

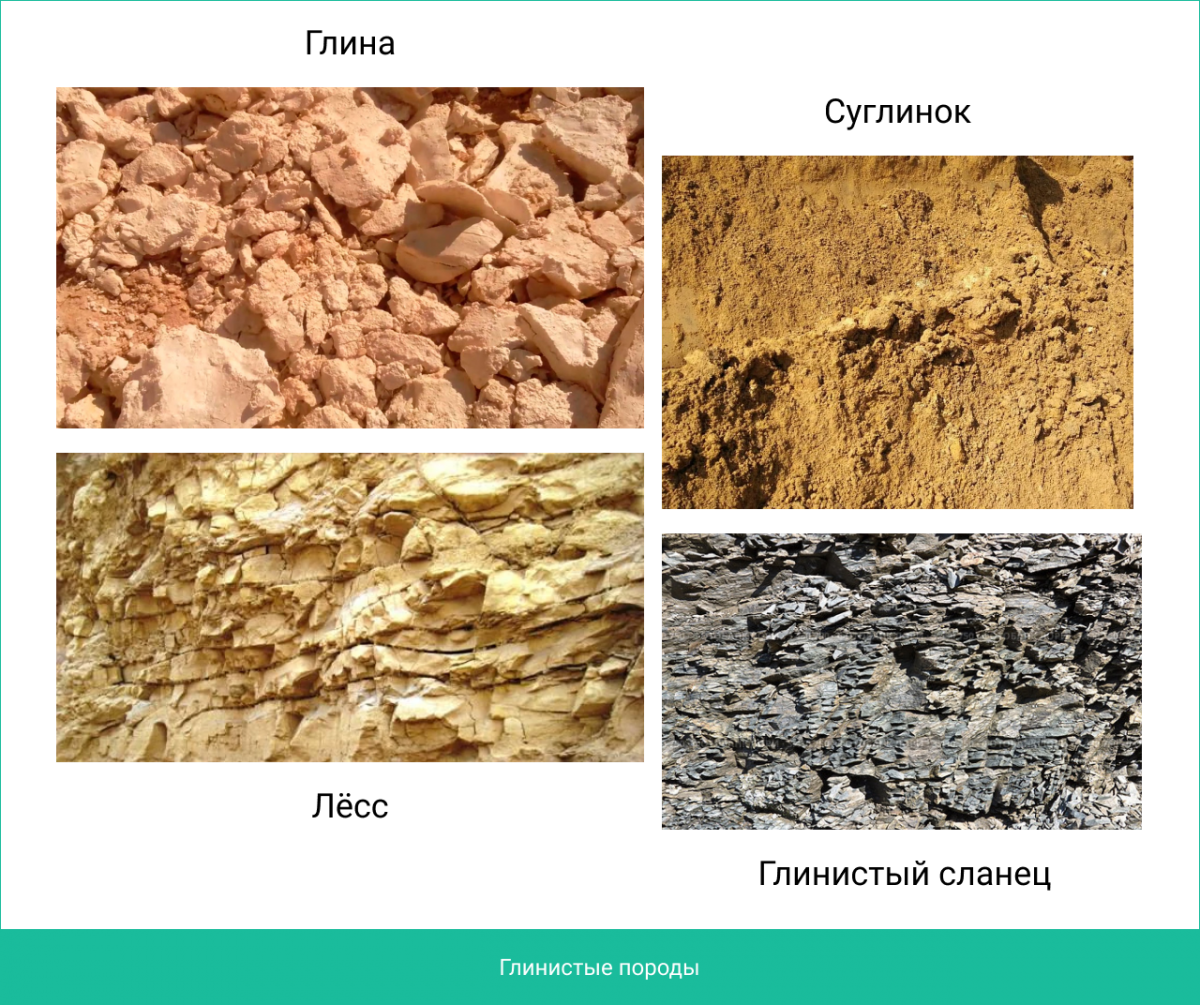

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.