Домашний бизнес или полноценный цех?

Какого «размаха» организовать бизнес, будет в первую очередь зависеть от того, какие инвестиции готов вложить в дело предприниматель.

Какого «размаха» организовать бизнес, будет в первую очередь зависеть от того, какие инвестиции готов вложить в дело предприниматель.

Собираясь выйти со своей продукцией на региональный рынок, получая при этом высокие доходы, стоит запускать полноценный цех с отдельным помещением и всем необходимым оснащением. Затраты здесь могут быть довольно большими, но и прибыль будет немалой. Выпуская качественные изделия, можно с легкостью найти оптовых покупателей, которые не дадут оборудованию простаивать.

А вот тем, кто стеснен в средствах, лучше запустить бизнес по производству газобетона на базе собственного гаража или загородного участка. В этом случае, мини-цех будет оснащен полуавтоматическими или полностью ручными станками, которые стоят не так много, как мощные производственные линии. Но таким способом не выпустишь крупных партий товара, которые можно будет сбывать оптовикам. А потому, и рассчитывать на высокую прибыль не стоит. Домашнее изготовление газобетонных блоков только тогда станет высокорентабельным, если нанять себе в помощь 1-2 рабочих.

Оба варианта организации бизнеса вполне имеют место быть сегодня в России. К тому же, даже домашнее производство можно со временем вывести на более высокий уровень, арендовав производственные площади и закупив высокотехнологичное оборудование.

Технология изготовления блоков

После того как готова форма, приступаем непосредственно к замесу раствора и формированию шлакоблоков. На многих видео в интернете можно увидеть, что мастера делают это на улице. Но, согласитесь, погода может преподнести сюрпризы в виде осадков и тогда вся работа пойдет насмарку. Еще одна причина перенести процесс в помещение — ровная поверхность пола. Для того чтобы блоки хорошо просохли, в помещении должна быть хорошая вентиляция.

Процесс изготовления шлакоблока в домашних условиях с помощью опалубки (формы):

- в бетономешалку или другую емкость для замешивания помещаются все необходимые компоненты в нужных пропорциях. В принципе процесс замешивания раствора для шлакоблоков схож с технологией замеса бетона;

- перед залитием раствора в форму, ее стенки изнутри смазываются обработанным машинным маслом. Делается это для того, чтобы уже высушенные блоки легче извлекались из нее;

- готовый раствор выкладывается в форму. После заливки раствора, стенки формы простукивают молотком. Это позволяет не только равномерно распределиться раствору, но и выйти всему лишнему воздуху из него. При необходимости раствор добавляют, а поверхность выравнивают лопаткой;

- для образования пустот в форму с раствором равномерно вставляются две стеклянные бутылки, через время их можно вытащить;

- после всех необходимых манипуляций, форму перемещают на открытую местность для высыхания;

- через 40 минут шлакоблок подсохнет и можно будет разобрать форму. Снимаются боковые стенки, крышка и низ;

- в таком виде шлакоблоки оставляют до полного застывания. Обычно на это уходит от суток до четырех дней.

Процесс изготовления шлакоблока в домашних условиях с помощью вибростанка:

- как и в случае с формами, сначала замешивается раствор;

- в форму выкладывается готовая смесь, и станок включается на несколько секунд. Это необходимо для утрамбовки. После отключения станка, если раствор не доходит до края формы, его добавляют. Разравнивают верх, до появления на поверхности краев цилиндров;

- опять включается станок примерно на 10-15 с.;

- после полной усадки раствора, форма сверху прижимается специальным прессом. Пресс опускают и поднимают 3-4 раза, пока раствор полностью не утрамбуется;

- не отключая вибрации, форма снимается, и шлакоблоки остаются сушиться примерно на неделю;

- при необходимых условиях: высокой влажности воздуха и теплого воздуха, шлакоблок полностью затвердевает в течение месяца. Если на улице очень жарко, необходимо периодически смачивать поверхность блоков водой. Это предотвратит их растрескивание.

Для получения гладкой и ровной поверхности шлакоблоков, их после извлечения из формы, укладывают на резиновую поверхность.

Важно: для того чтобы избежать деформации или разлома готовых изделий, складывать их друг на друга можно только после полного затвердения. https://www.youtube.com/embed/m9LVqLzw5Es

Дополнительные конструкции

Дополнительные конструкции помогают завершить процесс, используются на разных стадиях. Применяются они для производства сжатого воздуха и формирования блоков готового материала.

Компрессор

Применяют при создании смеси из бетона, компрессор выдавливает ее из бетономешалки. Назначение этого элемента – подача воздуха под давлением.

При выборе компрессора нужно уточнить для какого вида оборудования он предназначен. Мощности должно хватать под конкретную установку, которой планируется пользоваться.

Разновидности компрессоров:

- роторно-винтовые;

- роторно-пластинчатые;

- поршневые.

Значение имеет объем ресивера, то есть сколько сжатого воздуха может удерживать компрессор, измеряется в литрах. От него зависит стоимость компрессора и длительность его работы. Также при покупке важна производительность аппарата.

Минимальная допустимый показатель – 0,2 -0,5 м.куб/мин (от 200 л/мин.), давление при этом составляет 5-6 атм.

Производитель не имеет принципиального значения, оборудование относится к разряду простых. Наиболее популярные бренды те же, что производят установки: ГК Метем, «Строй-Бетон».

Формы

Пеноблоки изготавливаются поштучно, масса либо разливается по формам, либо режется. Во всех случаях требуется форма, куда будет заливаться пенобетон. Единственная причина, где не требуется наличие форм – создание пола. В этом случае материал заливают напрямую в опалубку.

Отличия форм для пеноблока:

- Материал изготовления. Древесина используется для первых запусков, поверхность неравномерная, пенобетон частично впитывается в нее. Лакированная фанера – один из лучших вариантов, стойко выдерживает давление. Пластик применяют преимущественно для пазогребневых блоков или для штучного производства. Металл – наиболее подходящий вариант для серийного производства.

- Толщина стенок (рассчитывается в мм).

- Размеры (большие, маленькие, пазогребневые блоки).

- Разница в конструкции. Разборные формы удобнее хранить, некоторые из них позволяют заливать блоки разных размеров, если собрать их иначе. Цельные используются для небольших размеров или в частном производстве.

При покупке форм б/у необходимо уточнить совпадение элементов и отсутствие щелей между ними. Чаще всего продают их по причине наличия зазоров, что приводит к проникновению пенобетона в соседние пазы и слиянию блоков.

Разновидности линий

Для изготовления газобетонных блоков используют несколько типов оборудования. Самыми распространенными считаются конвейерное, стационарное и мобильное. Каждый их них имеет как плюсы, так и минусы. Российский рынок представлен широким выбором различных механических производственных устройств для газоблоков от отечественных и зарубежных производителей.

На выпуске всех видов оборудования для газобетонных блоков одновременно специализируются такие компании, как:

- ООО «АлтайСтройМаш»;

- AAC-CONCEPT GMHB Германия;

- «Киров-Стройиндустрия Профи»;

- Группа компаний «Дунюе»;

- ООО «ОПК»;

- Anhui KEDA Industrial Co. Ltd (KEDA SUREMAKER);

- «ТехТрон» (ООО «Стройоборудование»);

- Группа компаний «МЕТЕМ»

- ООО «ИНТЭК»;

- «Бетонные технологии»;

- «ИННТЕХГРУПП»;

- ООО «ИТКОР»;

- ООО «ХЕСС ААС Сервис Санкт-Петербург».

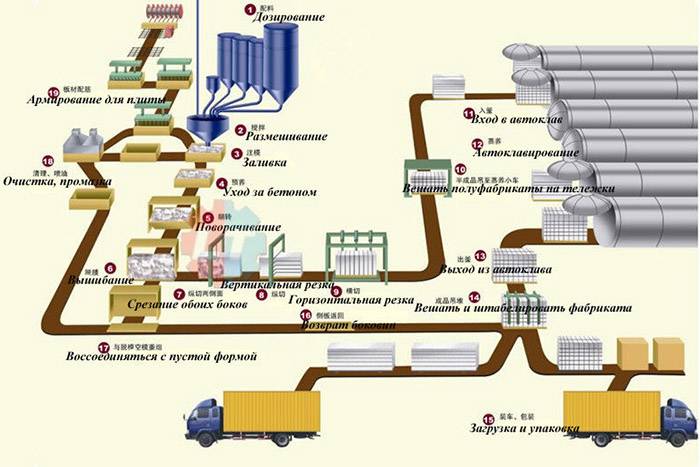

Конвейерное

Данный тип производства газобетонных блоков имеет вид линии, на которой в условиях завода или мини-завода смогут одновременно трудиться 5-8 человек. Средняя производительность конвейера составляет 40-200 м3 за сутки.

На линии имеется смеситель-активатор, блоки с дозаторами и электронным весовым терминалом, транспортеры для смеси, двигающиеся формы, пути, сделанные в виде рельсов, толкатели и резчики.

Сама линия состоит из неподвижно стоящего смесителя-активатора, блока дозаторов с электронным весовым терминалом, ленточного и шнекового транспортера для сырья, передвижных форм, рельсовых путей, толкателей и механической резки.

Плюсом такого производства является прибыль, которая может составить 1 200 000-6 200 000 рублей, при одновременной заливке 12 газобетонных блоков с габаритами (600х300х200 мм).

К преимуществам также стоит отнести:

- высокую производительность;

- полную автоматизацию процесса;

- автоклавное твердение;

- низкие затраты на оплату труда, при минимальном участии работников;

- большие производственные объемы и рентабельность;

- полная комплектация процесса.

Минусом производства являются вложения, так как такое оборудование стоит недешево (примерно около 55 000 000 рублей).

Но при постоянном изготовлении и рынке сбыта вложения окупятся за 1-2 года, а может и быстрее, в зависимости от количества заказов.

Также, для конвейерного производства нужно будет большое производственное помещение, так как не менее 4000 м2 понадобится только для самой линии.

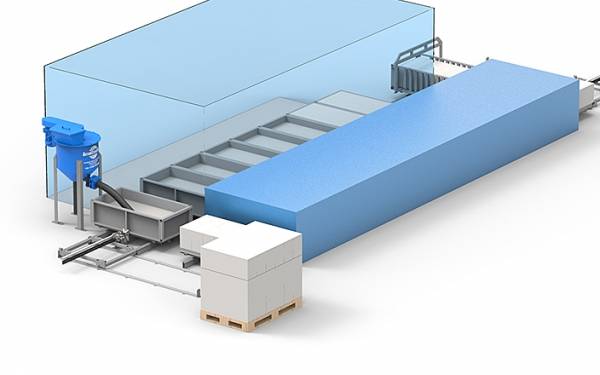

Стационарное

Стационарный тип оборудования подходит для небольших строительных компаний. Он представляет собой линию для создания неавтоклавного газобетона. Все установки, которые входят в комплект, являются автономными и не требуют ручного труда, но они должны быть размещены в специальном помещении.

Стационарные линии имеют автоматические дозаторы, бойлеры, вибросито, производственную ленту, передвижной смеситель, регуляторы температуры и загружаемой массы сухих веществ для перемешивания.

Плюсами являются:

- высокая производительность (10-20 м3 в сутки), при занятости всего двух человек;

- прибыль 250 000-625 000 рублей в месяц;

- производство 12 блоков габаритом (600х300х200 мм) за одну заливку;

- минимальные затраты для начала предприятия;

- возможность постоянной модернизации ленты для конвейера.

Минусов данные установки практически не имеют, кроме требования к расположению площади (500 м2 для линии) и стоимости агрегата (линии), которая в РФ составляет от 550 000 рублей. Подключения к сети для стационарной ленты – 360 Вт.

Мобильное

Данный тип оборудования получил свое название из-за небольших размеров и легкости транспортировки.

Мобильное производство газоблоков – идеальный вариант начала бизнеса, при небольших начальных вложениях, а также для людей, которые хотят создать изделия собственными руками. Полученные изделия будут неавтоклавного твердения.

Преимуществами мобильных установок будут:

- подключение к сети 220 Вт;

- объем производства 10 м3 в сутки;

- наличие автоматического смесителя;

- участие всего одного человека;

- маленькая площадь для линии;

- одновременное смешивание раствора до 500 л.

Минусами считают самостоятельное дозирование сырьевого материала и покупку форм для заливки. Само устройство состоит из компрессора, комплекса для подключения агрегата, электродвигателя и разливочного шланга.

Практические рекомендации

Приобретать бетономешалку для однократного применения нецелесообразно. Дорогое оборудование, цена которого составляет 45 тысяч рублей, покупать не стоит. Разумнее всего взять этот прибор в аренду, где оплата будет производиться за каждый день пользования оборудованием. Чтобы не произошло напрасной траты денег, следует заранее подсчитать количество необходимого материала, после этого можно арендовать прибор.

Чтобы все части газобетона приобрели одинаковую высоту, необходимо выполнить прогревание формы, причем каждый из элементов должен иметь одинаковую температуру.

Если это условие не будет выполняться, наполненные составом крайние ячейки дадут большую усадку, чем она будет наблюдаться в середине.

Во время проведения работ важно следить за отсутствием сквозняков. К примеру, можно выстроить заграждение или проводить подобные мероприятия в подсобке

Приступая к сооружению формы для газобетона, можно получить блоки нестандартных конфигураций, с различными формами боковых граней. Так, можно сделать выемки, помогающие переносить готовые изделия в нужные точки.

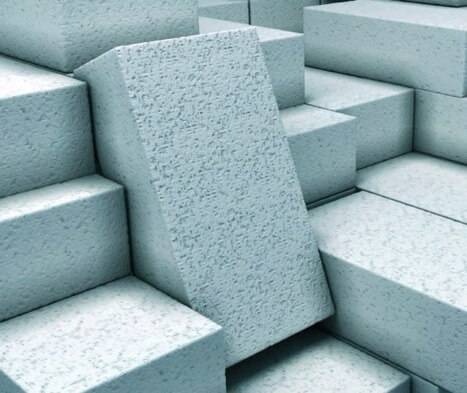

Искусственный камень, произведенный самостоятельно, активно используется в процессе строительства. Он характеризуется заметными преимуществами. Известно, что его себестоимость снижается на 30% по сравнению с готовыми образцами из магазинов. Он легок, практичен, удобен в работе. Газобетонные блоки можно изготовить любых размеров и конфигураций, что придаст будущему зданию неповторимый и уникальный вид.

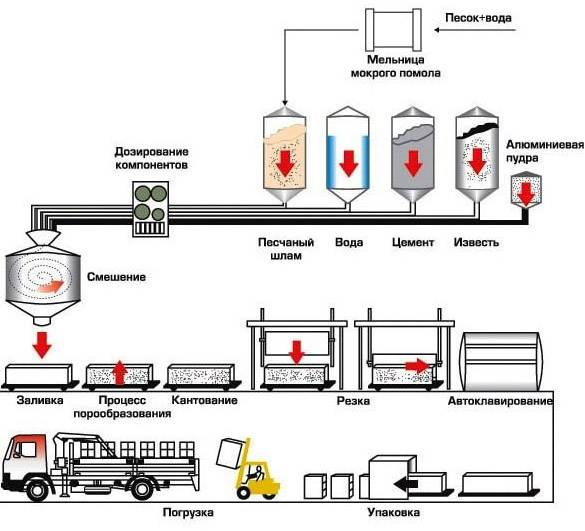

Технология

Когда создается газобетон, технология производства включает несколько основных этапов. Для создания блоков не требуются какие-то особые знания или навыки, так как процесс сравнительно простой. Бетонную смесь для газобетона замешивают с использованием алюминиевой пудры, которая дает реакцию с известью и провоцирует появление водорода и большого числа пор.

Готовую массу выливают в специальные металлические емкости, там происходит реакция, осуществляется вибрирование, которое ускоряет прохождение реакции, схватывания и затвердевания. Когда масса немного затвердевает, проволочной струной режут монолит на отдельные блоки, тщательно соблюдая размеры и удаляя все неровные места.

Далее газобетон сушат в естественных условиях либо отправляют в автоклав, после чего калибруют на фрезерных установках. Автоклавное затвердевание значительно улучшает свойства материала. В течение 12 часов бетон обрабатывается водяными парами, вследствие чего становится стабильным и прочным, дает меньше усадки, отличается более однородной структурой, прекрасными характеристиками тепло/звукоизоляции.

Если газобетон создается неавтоклавным методом, то полностью материал затвердевает в обыкновенных условиях. Это существенно понижает стоимость производства газобетона – технология ведь не требует приобретения и использования автоклава, что позволяет создавать блоки своими руками. Но газоблоки получаются менее прочными и с большей погрешностью в плане размеров, однородности пор внутри.

По типу вяжущего, входящего в состав, газобетон бывает:

- На базе извести – в составе содержится до 50% компонента, также добавляют шлак и гипс или цемент (15% от массы).

- На цементном вяжущем – до 50% массы портландцемента.

- На смешанном растворе – используют известь и шлак, портландцемент в объеме 15-50%.

- На шлаковом вяжущем – более 50% занимают шлак с гипсом, щелочью или известью.

- На золе – в состав таких блоков включено более 50% высокоосновных зол.

Основанием для классификации становится и геометрия блоков – они могут быть нескольких видов.

Категории газобетона по геометрии:

- 1 – самые ровные и идеальные блоки, отклонения от размера по ГОСТу могут составлять максимум 1.5 миллиметров и 2 миллиметра по диагонали. Кладку осуществляют на клей, делая шов минимальной толщины.

- 2 – отклонения по размеру составляют максимум 2 миллиметра и по диагонали 4 миллиметра.

- 3 – погрешность по размеру может быть до 4 миллиметров, а по диагонали доходит и до 5-6 миллиметров, углы могут быть отбитыми до 1 сантиметра. Такие блоки кладут на раствор с достаточно толстым слоем шва.

Применение строительных стеновых блоков

может применяться для строительства стен, а также для их утепления

Наличие разновидностей по маркам, определяемой плотностью D, позволяет устанавливать конструкции с армированием или без, в зависимости от назначения стены.

Например, после установки конструкционных блоков первого ряда постройки, второй ряд делают с помощью теплоизоляционных газоблоков.

Газобетоны широко используют для возведения жилых, административных, коммерческих и промышленных зданий, даже в условиях сурового климата.

Работать с ними легко, быстро, они пригодны для различных целей, особенно, в сочетании с монолитным строительством. Но газоблоки не подойдут для построек с большим количеством этажей. Максимально допустимое количество – не более 3-х этажей.

Стены с газоблоками получаются надежными, так как материал можно применять как для постройки внешней стены, так и внутренней. Конструкция получится крепкой, устойчивой, с хорошими звукоизоляционными и теплоизоляционными качествами.

Сабельная пила

Сабельная пила может делать рез прямой и рез сабельный, как в прямом, так и в перевернутом положении.

Она кроит газобетонные блоки плоскими режущими полотнами, которые своей конфигурацией немного напоминают саблю.

Они продвигаются вперед вращательно-поступательными движениями, требуемая скорость выставляется на электронном блоке.

Пилы различаются между собой по:

- Мощности мотора.

- Длине рабочего полотна.

Амплитуда колебаний полотен у сабельной пилы варьируется между 2-мя и 5-ю см, частота движений в минуту может достигать 3000. Изношенные полотна легко заменяются на новые. Образующееся в ходе работы тепло отводится через вентиляцию. Преимущества использования сабельной пилы:

- превосходная точность реза,

- высокая эффективность использования,

- можно варьировать глубину реза,

- подгонять блоки под нужный размер,

- прорезать канавки для проводов.

К недостаткам сабельной пилы относится достаточно высокая стоимость инструмента: от 5000 до 14000 рублей.

Как пилить ножовкой

Если в проекте возводимого дома или иного строения не предполагается сложных геометрических форм, то приобретать дорогой электроинструмент нет никакого смысла. Данный инструмент применяют для обработки небольших объемов кладки.

На качество распила оказывают влияние:

- техника распила,

- прочность материала,

- плотность и состояние блока,

- температура и влажность воздуха.

При использовании ручного инструмента лучше брать тот, на зубьях которого имеются победитовые напайки, а полотно изготовлено из толстого металла. На скорость процесса это никак не повлияет: пилить придется долго. Однако на сохранности инструмента и точности реза это скажется наилучшим образом.

Итак, начинаем пилить:

- Ровная линия распила потребует использования карандаша и угольника. Используя угольник, на газобетон наносим разметку по всем четырем граням.

- Производим пропилы глубиной в 2-3 см по трем граням (двум длинным и одной между ними). По отношению друг к другу пропилы находятся под прямым углом, поэтому выравнивание идет сразу в двух перпендикулярных плоскостях.

- Полотно ручного инструмента должно быть достаточно длинным, чтобы доставать до конца реза, а также вычищать от отходов пропил.

- Мягко направляем инструмент, исключая силовое надавливание, иначе пила уходит в сторону.

- Предпочтительнее делать рез под углом в 45°. При этом отпиливаемый фрагмент не должен упасть после окончания реза. Следует позаботиться о надежной подставке, чтобы избежать появления сколов.

Изготовление стусла для облегчения работы

Для более эффективной организации рабочего процесса можно изготовить стусло.

Оно представляет собой прямоугольную конструкцию из дерева в форме двух букв П, последовательно закрепленных на платформе с помощью уголков.

Пространство внутри букв П должно быть достаточным для того, чтобы туда поместился газобетонный блок.

Между условными буквами должен быть зазор, используемый для реза. Он усиливается деревянными брусками с обеих сторон. Величина зазора должна быть такой, чтобы ножовка имела свободный ход, но не могла гулять. В плоскости платформы зазор имеет большую ширину, чем по бокам: туда будут ссыпаться отходы, образующиеся при резке газосиликатного блока.

Внутрь пространства, образуемого ножками букв «П», помещается разрезаемый блок. В зазор вставляется ножовка и по размеру отпиливается отрезок блока.

Визуально об изготовлении стусла своими руками смотрите на видео:

Таким образом, нехитрое приспособление, называемое «стусло», поможет точно отрезать требуемые фрагменты блока, избежав непроизводительных потерь и сэкономив временной ресурс.

Итак, начинаем пилить с применением стусла:

- карандашом и линейкой делаем предварительную разметку,

- потом по ней с двух-трех сторон неглубокие надпилы,

- дальше в дело вступает стусло: помещаем туда блок из газосиликата и отпиливаем по меткам нужный фрагмент.

Чтобы рез не уходил в сторону на сантиметр-полтора на глубине пропила приблизительно в 10 см, можно сделать так: пропилить со всех сторон на 1-2 см, потом пилить уже с торца. В этом случае пилка идет прямо по направляющим канавкам.

Оборудование для изготовления

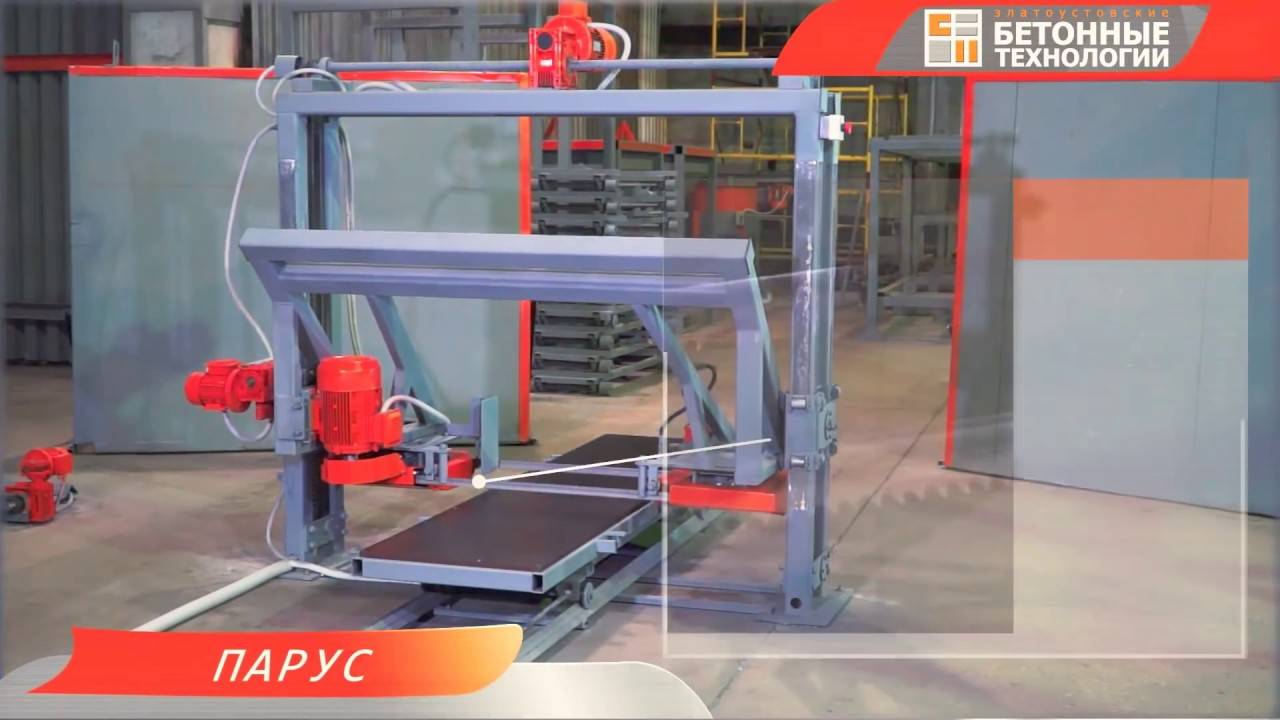

В производственных цехах используется оборудование конвейерного типа. И такая конвейерная линия выглядит примерно так, как показано на иллюстрации ниже.

В стандартную конвейерную линию для изготовления газоблоков входят:

- ёмкости или бункера для сырья;

- ленточный конвейер для перемещения компонентов;

- узел для перемешивания раствора;

- автоклавы – печи для обработки материала;

- формы-заготовки для будущий изделий;

- дозатор сыпучих материалов;

- дозатор воды;

- резательная установка – для разрезания большого блока на мелкие элементы заданных размеров;

- парогенератор – для подачи пара в автоклав;

- вибросито – для просеивания песка;

Помимо вышеперечисленного оборудования нужны ещё:

- дробилки;

- тележки;

- узел для автоматизации управления процессом;

- вилочный погрузчик готовых изделий на поддоны.

Разновидности

Существует несколько разновидностей станков для блоков, которые можно купить в строительных магазинах или с рук на существующих производствах. Ориентироваться при выборе стоит на конечную цель покупки такого агрегата – самостоятельное использование, коммерческая деятельность или что-то иное.

Полумеханический

Самым простым вариантом будут модели станков для производства одного блока. Они весят всего около 20 кг и в час производят до 25 изделий. Это оптимальное решение для тех, кому станок необходим для выполнения небольших или единоразовых немасштабных работ. Мощность двигателя составляет около 200 Вт. Стоимость такого устройства находится в пределах 7000-10000 рублей.

Полумеханический станок

Следующий по уровню вариант уже изготавливает до 60 блоков в час. Стоимость такой строительной техники будет заметно отличаться в зависимости от количества матриц и прочих технических характеристик. В среднем, цена нового станка находится в диапазоне 15 000 – 25 000 рублей. Если есть возможность забрать аппарат, бывший в употреблении, то стоимость будет немного ниже.

К тому же существуют и станки увеличенной мощности для того, чтобы максимально разгрузить оператора в процессе работы. Они имеют специальную прижимную крышку, что является одним из важнейших компонентов полумеханических станков. Вес машины составляет примерно 200-22 кг.

В зависимости от комплектации и других параметров станки данного вида обойдутся в сумму 40-60 тысяч рублей. Работают от сети в 380 Вт.

Полуавтоматический вибропресс

Такие станки подходят для целого спектра сложных, но востребованных строительных работ. Таких как, изготовление бордюров, плитки для тротуара, композита для облицовки зданий и т.д. Конкретное предназначение будет зависеть от предустановленной матрицы на данном аппарате.

Однако, стоимость таких устройств довольно велика – в районе 200 000 – 500 000 рублей, в зависимости от модели, срока выпуска, производителя и эксплуатации. Вибропрессы относятся к категории крупногабаритных станков с большим весом (около 800кг), приобретать их целесообразно только если есть какое-то помещение для хранения готовых блоков и самого пресса.

Полуавтоматический вибропресс

Основные характеристики:

- мощность двигателя ориентировочно 5,2 кВт;

- выпуск до 850 изделий за час непрерывной работы;

- установка от 3 до 7 матриц;

- интервал виброуплотнителя – 25 секунд.

Управление такими машинами происходит посредством рычажного пульта, который контролирует оператор. За счет автоматизма работы станка качество готовой продукции неизменно остается высоким.

Обзор необходимого оборудования

Сегодня на рынке представлен большой выбор оборудования для производства автоклавного газобетона и материала неавтоклавного твердения. В Москве можно отыскать различные варианты по производительности, стоимости, качеству и т.д.

Конвейерное

Данный тип оборудования предполагает такие отличия: максимальная автоматизация производства, минимальные затраты времени и сил на создание блоков, высокая стоимость, большие объемы, наличие в комплекте всего необходимого для запуска. Конвейерное оборудование гарантирует высокий уровень рентабельности для тех, кто хочет заняться производством газобетона всерьез.

Комплект поставки стандартно включает: емкости и бункеры для сырья, ленточные конвейеры для подачи компонентов, специальный агрегат для приготовления смеси, автоклав, формы, оборудование для нарезки массы на отдельные блоки, перемещающий транспортер, тележки, дробильная установка, пульт для управления, погрузчик вилочного типа.

Стоит такое оборудование в районе 40-55 миллионов рублей, но зато линия позволяет выпускать минимум 300 тысяч кубометров блоков в год. Для размещения всего оборудования нужно позаботиться о площадке в 4 тысячи м2. Для уменьшения вложений можно поискать б/у линию.

В сутки такая линия выдает до 75-150 м3 блоков, требует обслуживания несколькими работниками (несмотря на автоматизацию, процесс масштабный и требует присмотра).

Стационарное

Такое оборудование для производства газобетона стоит намного меньше, но и производительность предполагает меньшую – около 50 м3 в сутки. Комплект установки включает транспортеры ленточного типа, дозаторы сырья, смесительный агрегат и все необходимое.

Но полностью автоматизированным такое оборудование назвать нельзя – для его работы понадобится привлечь людей. Для установки всех компонентов подойдет помещение площадью от 500 м2.

Основная особенность линии – это то, что формы подъезжают до установленного стационарно смесителя, заполняются раствором, потом проходят остальные этапы. Технология простая, обслуживается легко.

Мобильное

Такой тип установок используют в частном производстве газоблоков. Установки стоят сравнительно немного, но быстро окупаются (особенно в условиях строительства, снижая затраты на возведение своего дома в среднем на 30%). Установки мобильного типа поставляются с компрессором в комплекте, могут работать и от бытовой электрической сети.

Такое оборудование хорошо подойдет начинающим, установку можно сделать даже самостоятельно. Производственные объемы в среднем равны 2-10 м3 материала в сутки.

Описание этапов

Приготовление смеси

Миксер для приготовления состава

Если информация, изложенная выше, вас вдохновила, и вы уже готовы покупать б у оборудование для производства газобетонных блоков, то вам стоит либо принять на работу грамотного технолога, либо изучить азы производства самому. Для начала советуем прочесть все советы, приведенные в этом разделе.

Как мы отмечали ранее, начинается технологический цикл с приготовления состава.

Наиболее часто используемые пропорции приводятся в таблице:

| Материал | Массовая доля, % |

| Цемент марки М400 — М500 | От 50 до 72 |

| Песок | 20 — 45 |

| Известь | 1,5 – 5,5 |

| Алюминиевый газообразующий состав | 0,05 – 0,1 |

| Вода для реакции | 0,3 – 0,9 |

- Вначале из воды и алюминиевого порошка готовим суспензию. Полученный состав постоянно перемешиваем во избежание расслоения.

- После этого вводим суспензию в смесь цемента, песка и извести, добавляем воду и смешиваем материал до однородного состояния.

Заливка и сушка форм

Параллельно с приготовлением состава выполняются такие операции:

- Формы (кассетные или для изготовления монолита под порезку) собираем из отдельных деталей.

- Для соединения используем болты или специальные разъемные крепления.

- Внутри смазываем формы машинным маслом, что облегчит нам извлечение строительных блоков после сушки.

- Заполняем емкости раствором, уплотняя его для удаления крупных пузырей воздуха.

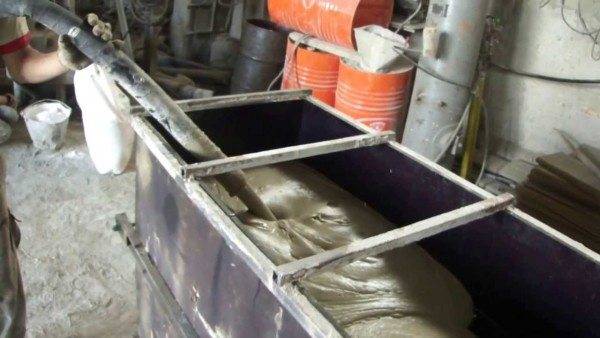

Наполнение формы составом

После этого происходит первичный набор прочности. Этот процесс обычно занимает от трех до шести часов в зависимости от состава раствора. Во время отвердения желательно оберегать формы от резких перепадов температуры, поскольку это может привести к растрескиванию заготовок.

После завершения первичной сушки детали извлекаем из емкостей и подвергаем дальнейшей обработке.

Распиливание и окончательное отвердение

При промышленном изготовлении газобетонных модулей обычно применяется технология распиливания монолита.

Осуществляется она по такой схеме:

- Отвердевшая заготовка большого размера извлекается из формы и подается в распиловочный станок.

- С помощью тросовых или ленточных пил малой толщины монолит разрезается на фрагменты нужного размера.

- В некоторых случаях на блоках вырезаются монтажные пазы. При этом управление пилами осуществляется с помощью специальной компьютерной программы.

Станок для производства газобетонных блоков методом распиливания монолита

А вот мини завод по производству газобетонных блоков, который используют в частном производстве, редко комплектуется пилами.

Здесь обычно применяется другая методика:

- Вместо формы для заливки монолита используются конструкции с внутренними перемычками.

- В процессе заливки раствор распределяется по ячейкам такой кассеты, и отвердение осуществляется уже в нужной форме.

- После набора прочности заготовки извлекаются из кассеты и, минуя распил, сразу поступают на участок сушки.

Недостатком такого метода является риск нарушения геометрической формы блоков. Впрочем, при должной аккуратности при сборке и заливке этого можно избежать.

Фото промышленных автоклавов

На завершающем этапе осуществляется автоклавирование: заготовки помещаются в специальную камеру, которая герметично закрывается. Далее в рабочую область нагнетается воздух для создания давления около 12 атмосфер, и при повышенной температуре происходит окончательное «созревание» материала.

Технологический процесс изготовления газобетона

Производство газобетона не представляет особой сложности, но требует точного соблюдения технологического процесса.

- Сначала в бетонный смеситель загружаются все необходимые компоненты сырья в необходимых и отмеряемых дозатором пропорциях.

- Cпустя 10-15 минут вводится газообразующий компонент, для газобетона – это алюминиевая пудра или суспензия, которая вступает в реакцию с известью.

- Далее происходит заливка готового раствора в формы или на специальный лоток, на котором, после периода выдержки, разрезается специальным ножом на блоки.

Процесс выдержки газобетона продолжается 10-18 часов.

После этого производится выкладка блоков на поддоны для дальнейшего автоклавирования в специальных условиях при температуре 180-190°C и давлении в 12 атм.

Изделия, производимые неавтоклавным способом, проходят этап сушки в естественных условиях, который продолжается 3-6 суток.

Дальнейшее полное созревание газобетона длится около месяца и происходит на складе.

Для удобства транспортировки готовой продукции ее следует уложить на деревянный поддон и упаковать термоусадочной пленкой.

Как сделать своими руками?

Для изготовления газобетона в домашних условиях требуется:

Подготовить формы-заготовки, которые можно купить либо сделать самостоятельно. Для этого берутся ровные гладкие доски, которые сколачиваются в виде пенала.Внутри устанавливаются перемычки по размерам будущих изделий. Перемычки можно сделать из водонепроницаемой многослойной фанеры.

Смазать поверхность формы отработанным машинным маслом, разведённым в воде соотношением 1:3 (1 – масло, 3 – вода). Такая процедура выполняется перед каждой новой заливкой формы.

Приготовление смеси. Чтобы получился качественный раствор, ингредиенты добавляются постепенно, маленькими порциями. Перемешивание должно быть каждые 5 минут.Например, можно взять 100 кг цемента, 180 кг песка, 60 л воды, а затем в перемешанную смесь добавить 0,5 кг натрия сульфата, 1,5 кг каустика. В самый последний момент в смесь всыпается 0,4 кг алюминиевой пудры (по чуть-чуть).

Затем весь раствор тщательно перемешивается ещё около 1 минуты. Реакция после добавления газообразователя начинается примерно через 5-10 минут после последнего перемешивания и длится в течение 15-30 минут. Процесс порообразования не должным быть слишком интенсивным или медленным, иначе, в изделиях не получится равномерная структура пор.

Заливка по формам. Раствор заливается в заготовки только до половины, поскольку в результате реакции масса начнёт увеличиваться в объёме примерно вполовину, а затем обратно давать усадку. Если залить форму до краёв, то раствор выльется наружу.Чтобы все блоки получились одинаковой высоты и не дали усадку, форма-заготовка должна быть прогрета по всей длине одинаковой температурой

В процессе застывания материала важно избегать сквозняков.

После окончания процесса порообразования, струной аккуратно срезается верхняя часть с буграми

Затем блоки остаются в формах ещё на 24 часа до затвердевания, после чего они вынимаются и осторожно переносятся на другую площадку до полного застывания изделий (в течение месяца).

Информацию обо всех тонкостях самостоятельного производства можно найти тут.