Что такое блоки ФБС?

Аббревиатура «ФБС» расшифровывается следующим образом: фундаментный блок сплошной. Изделие представляет собой монолитный бетонный или железобетонный параллелепипед, изготовленный из высококачественных материалов. Каждый этап производства контролируется специальным оборудованием.

Изготавливаются ФБС методом формовки из бетонных растворов тяжелой группы. Изделия имеют металлический арматурный каркас, увеличивающий их механическую прочность. Структура блоков и их габариты обеспечивают равномерное распределение нагрузки по всему фундаменту.

По конфигурации и типоразмерам ФБС может быть:

- ленточным;

- колонным;

- массивным.

Независимо от вида блоков технология их производства остается неизменной. Неотъемлемой частью технологического процесса является строгий контроль на всех этапах производства.

Плюсы и минусы

Применение блоков ФБС при строительстве ленточных фундаментов целесообразно по нескольким причинам:

- Быстрый монтаж. Железобетонные блоки укладываются при помощи автокрана, благодаря чему строительные работы могут быть выполнены в течение 1-2 дней.

- Низкая трудоемкость работ. При использовании ФБС не требуется привлекать большое количество рабочего персонала, тратить дополнительное время на подготовку значительных объемов цементно-песчаной смеси.

- Долговечность. Фундаментные блоки, изготовленные в заводских условиях, строго соответствуют требованиям ГОСТ. Это дает сборным фундаментам весомое преимущество перед монолитными, при строительстве которых могут быть допущены ошибки в процессе расчета пропорций компонентов бетона.

- Высокая несущая способность. Конструкции из ФБС способны выдерживать значительные нагрузки, что делает их пригодными для возведения не только частных домов, но и тяжелых многоэтажных построек.

К недостаткам относятся:

- конструкции из железобетонных блоков требовательны к качеству теплоизоляции;

- ФБС не всегда может использоваться на пучинистых и переувлажненных грунтах;

- под основания необходимо укладывать специальную железобетонную подошву.

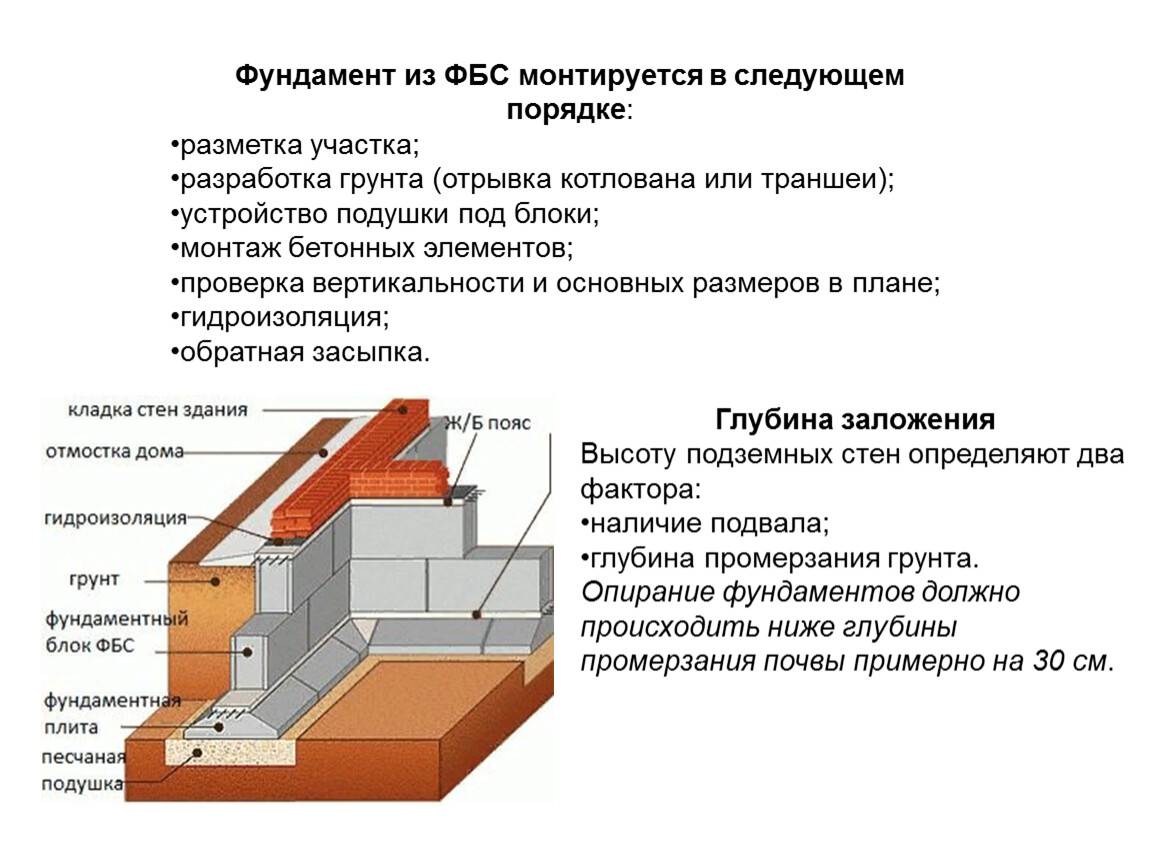

Порядок работ

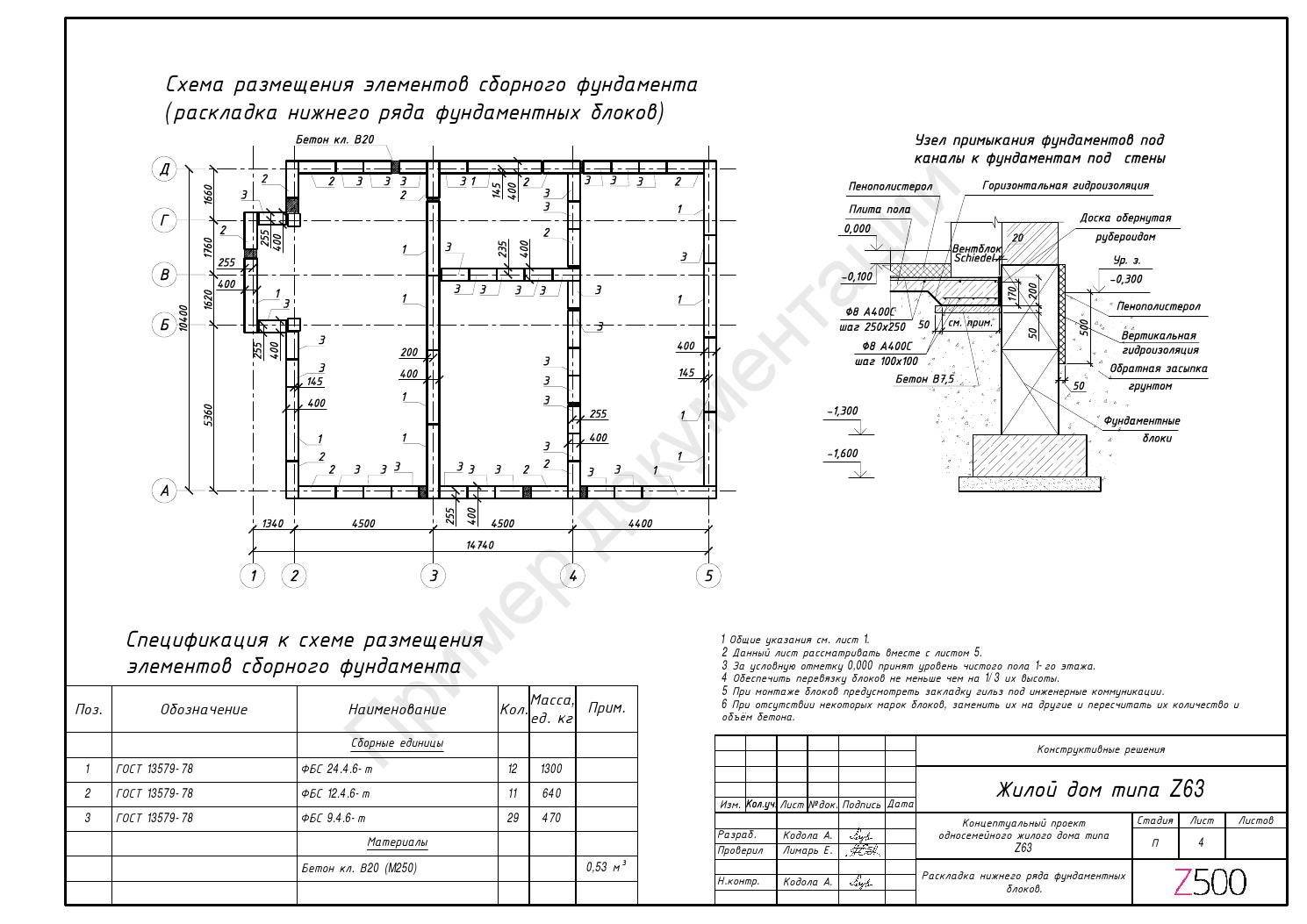

- Строительство фундамента из блоков ФБС начинается с проектирования. На этом этапе вы должны нарисовать схему будущего фундамента и рассчитать сколько блоков какого размера вам понадобится.

- Затем проводят разметку на местности, согласно которой осуществляется снятие плодородного слоя и выемка грунта. Если планируется подвал из ФБС, то нужно разметить его периметр. Разметку делают, используя колышки и шнуры.

- После выемки грунта дно траншеи трамбуют.

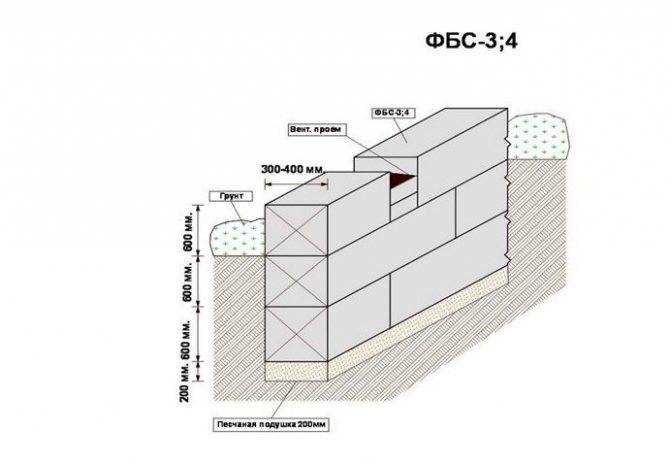

- Под ленточный фундамент из бетонных блоков засыпают дренаж, в состав которого входит щебень и песок. Трамбование дренажа лучше проводить виброплитой.

- Затем укладывается гидроизоляция. Необходим двойной слой.

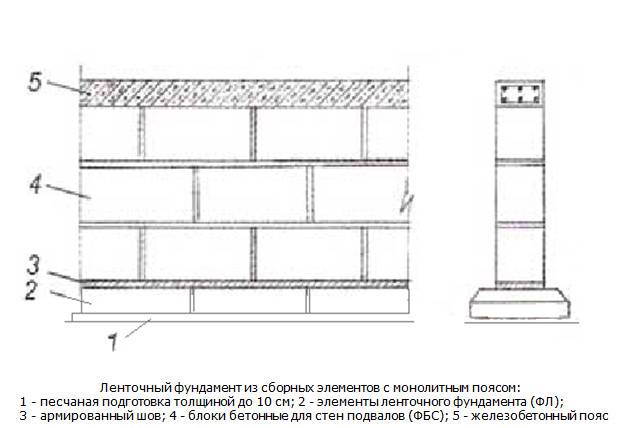

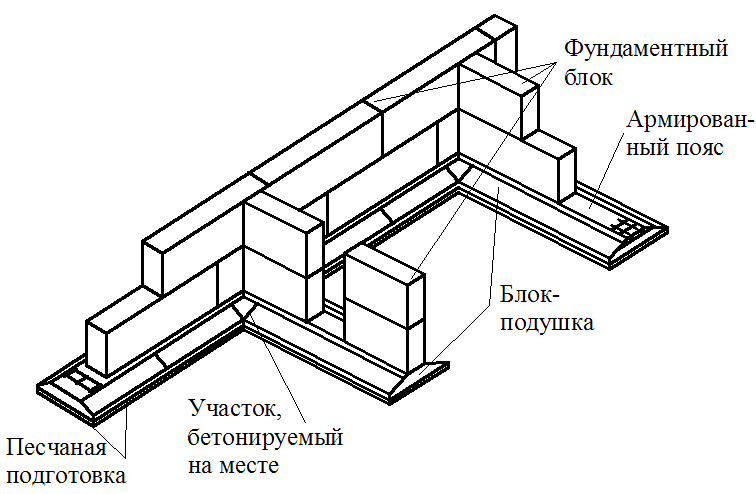

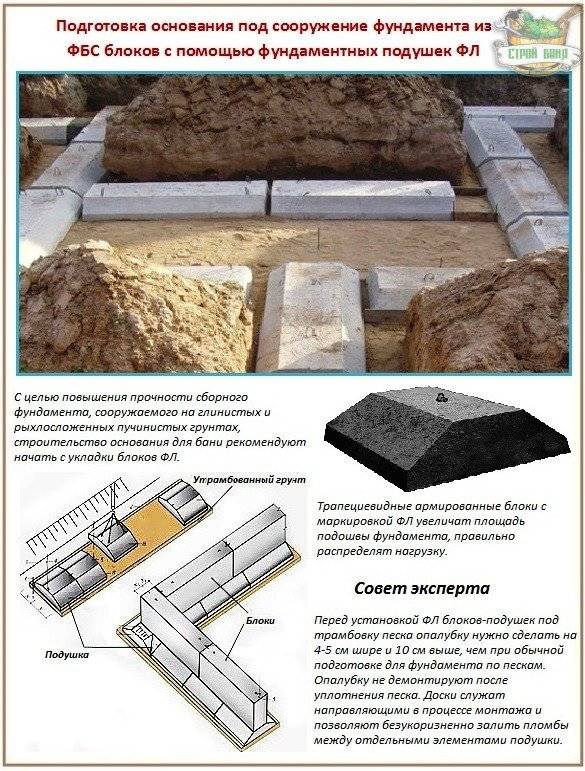

- Далее идет установка фундаментных блоков-подушек (ФЛ). Они кладутся в строго горизонтальное положение. В работе используют строительный уровень. Щели между блоками заполняют с помощью песчано-цементного раствора.

- Затем кладется арматура, которая закрывается сверху слоем раствора (3см).

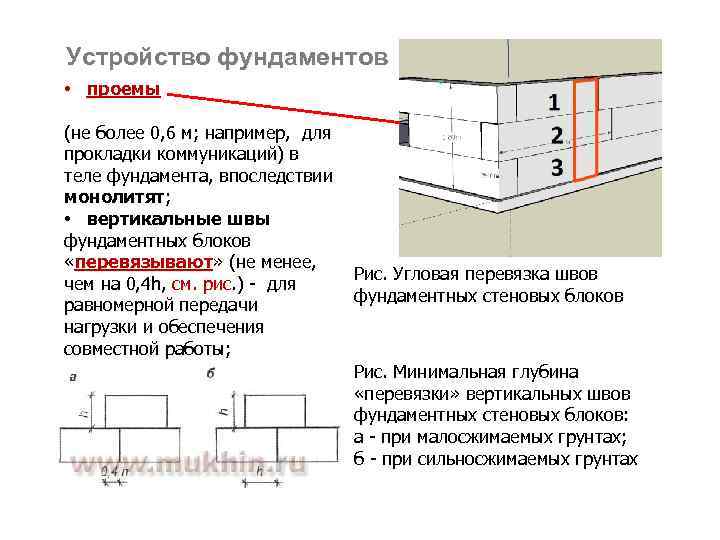

- Следующий этап — установка блоков ФБС. Блоки фундамента кладутся таким образом, чтобы ни в одном месте не совпали швы. Значение минимального смещения составляет 40% от высоты ФБС-блока.

- Если блочный фундамент для дома предполагает два и более ряда блоков, то сверху производится укладка армопояса с раствором. Перевязка ФБС-блоков – обязательное условие. Только такая конструкция будет обладать необходимым запасом прочности и устойчивости.

Как сделать подушку из бетона?

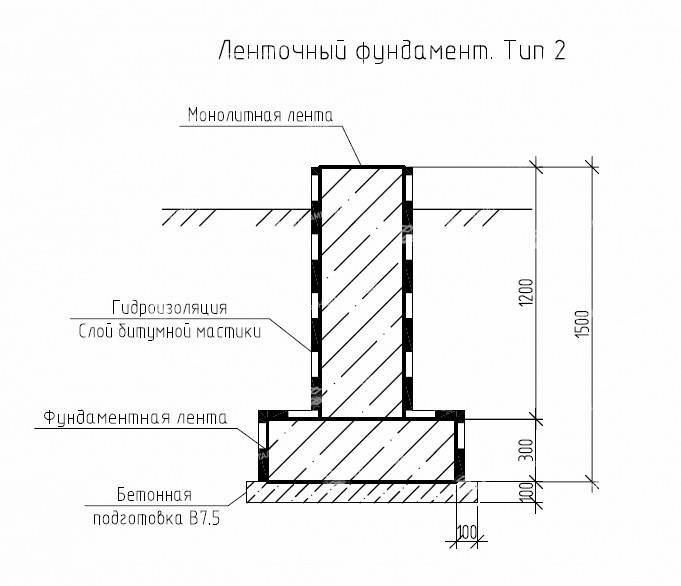

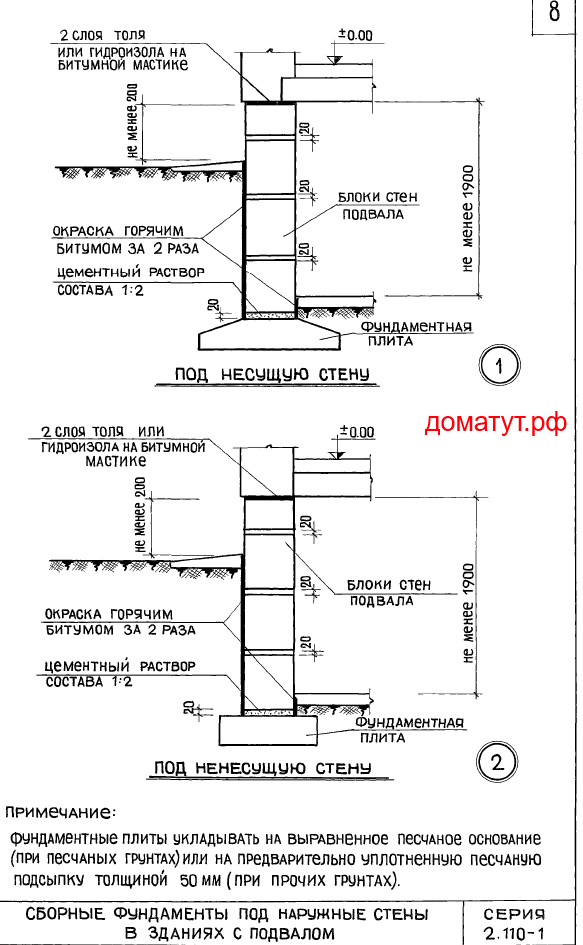

Высота верхней части опалубочной конструкции должна соответствовать нулевой отметки фундамента. Чтобы качественно сделать бетонную подушку под основу зданий и сооружений, которая укрепит конструкцию, следует придерживаться последовательности проведения монтажных работ. Первым делом подготавливают основу на базе песка или щебня толщиной один сантиметр. Укладывая материал, его утрамбовывают в выровненный грунт. Дальше монтируют опалубку, и укладывают гидроизоляционный слой. На следующем этапе устанавливается армирующая сетка и осуществляется заливка раствором. Залитую конструкцию оставляют застывать до полного схватывания смеси

Важно помнить, что сушка раствора должна осуществляться естественным путем при оптимальной температуре воздуха и влажности. Бетон достигает своих максимальных прочностных характеристик спустя 3-4 недели

Подготовительные работы по устройству фундамента

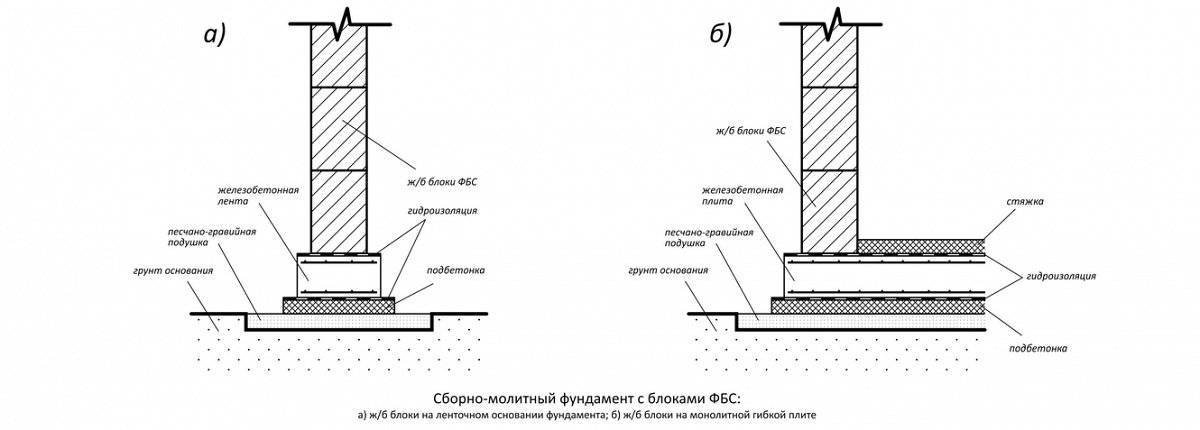

Фундамент, монтируемый из ФБС это такой же ленточный фундамент, как заливаемый на месте монолитный, только из сборных элементов и поэтому укладывается быстрее, без ожидания отвердевания раствора. Порядок подготовки будет почти такой же. Для удобства прослеживания порядка работ, нумерация порядка работ сохранена и в следующем разделе.

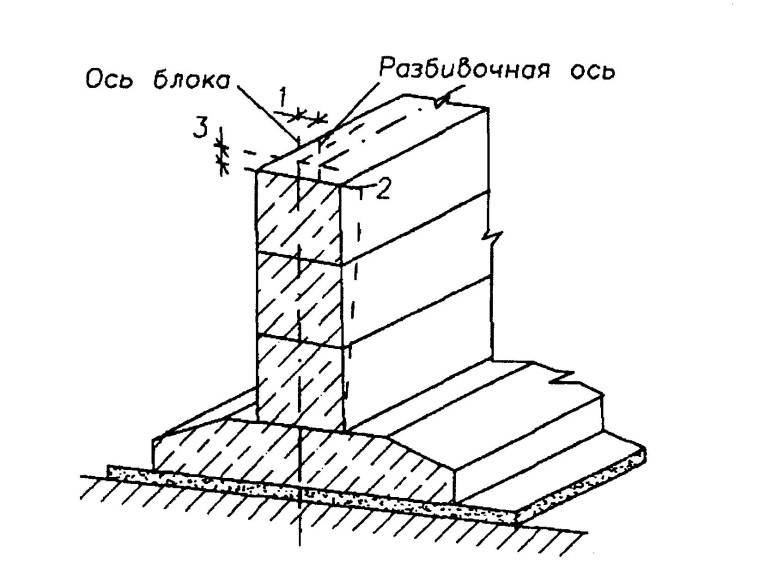

Первое, это перенос контура фундамента на местность, то есть разбивка. Делают это геодезисты, выверяя размеры, соблюдение прямоугольности контуров. Если вы делаете разбивку самостоятельно, выверка должна быть очень тщательной.

Вторым пунктом будет работа по выемке грунта в траншее на ширину заложения фундаментной подушки, с запасом для маневренности при монтаже или в котловане при варианте строительства здания с подвалом.

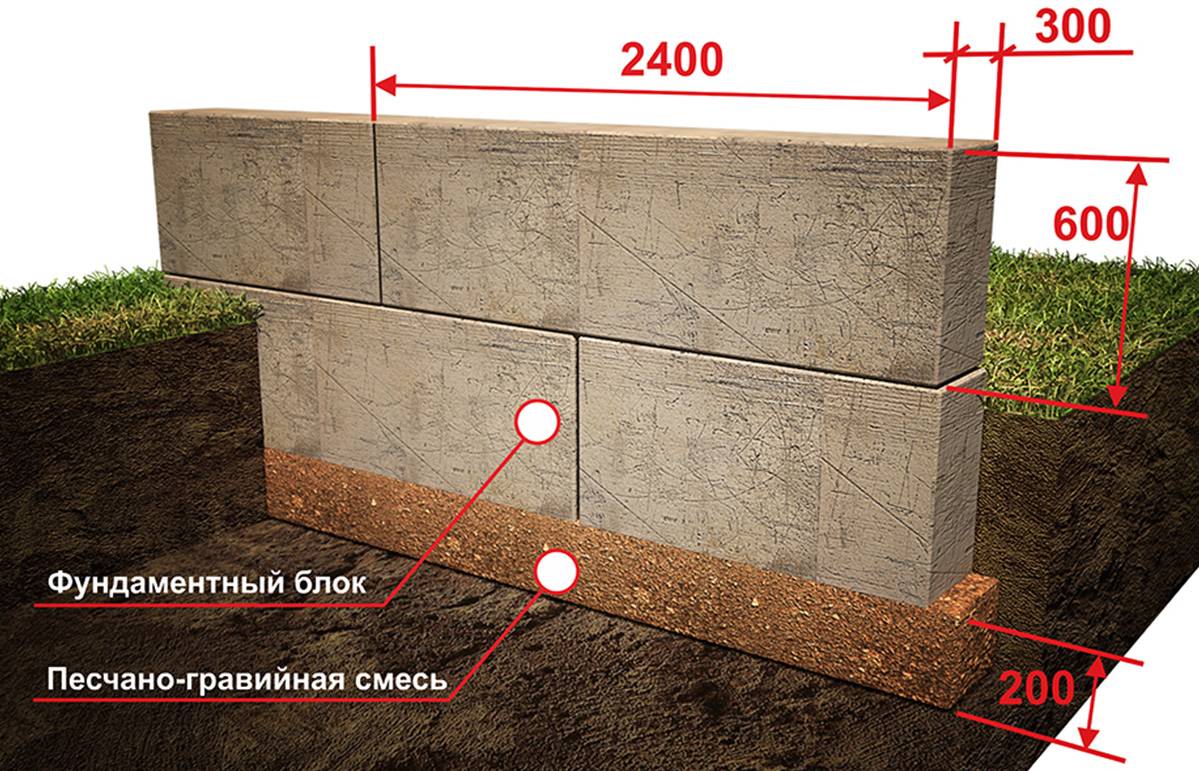

Третий пункт обязательная засыпка выравнивающего слоя (обычно песчано-гравийная смесь, иногда со щебнем), тщательное уплотнение и выверка совпадения высотных отметок по всему периметру.

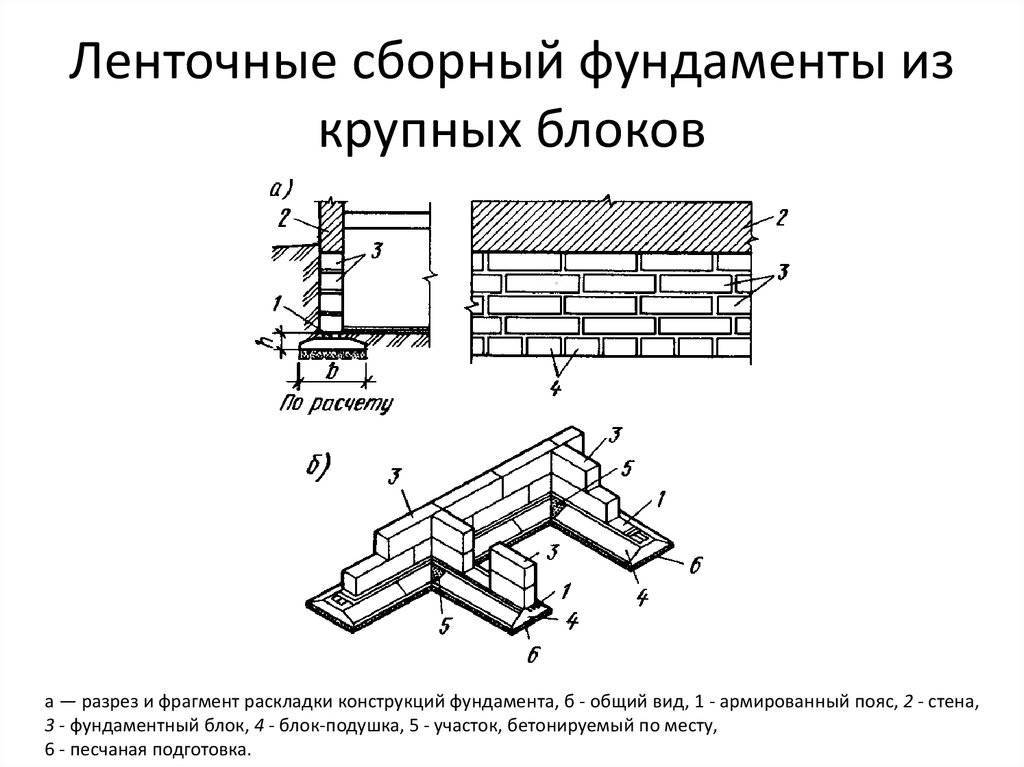

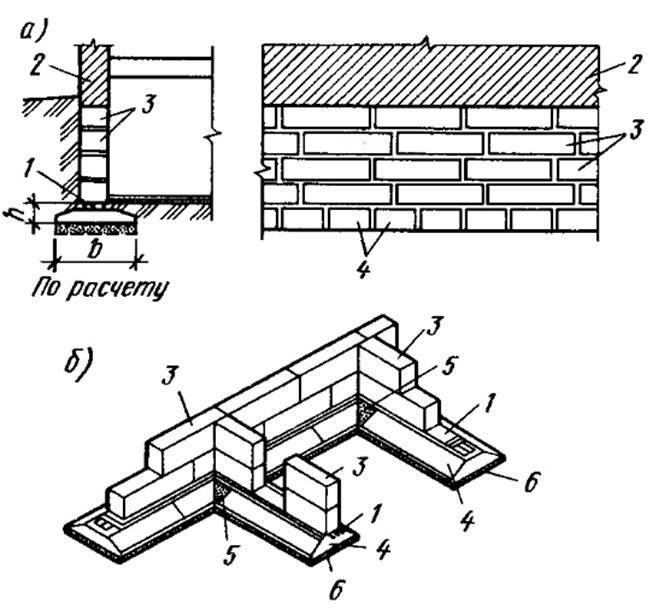

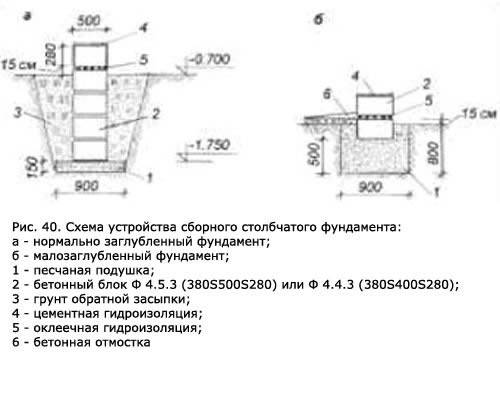

Монтаж фундаментов из ФБС

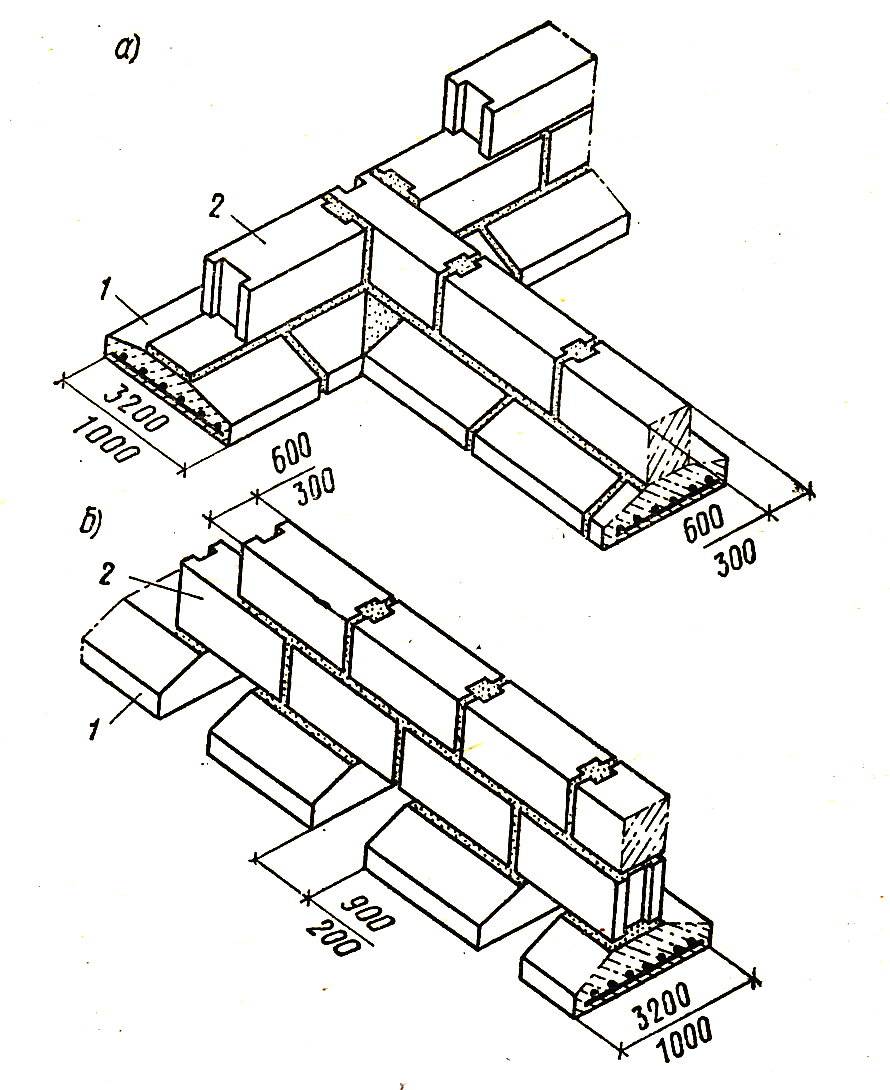

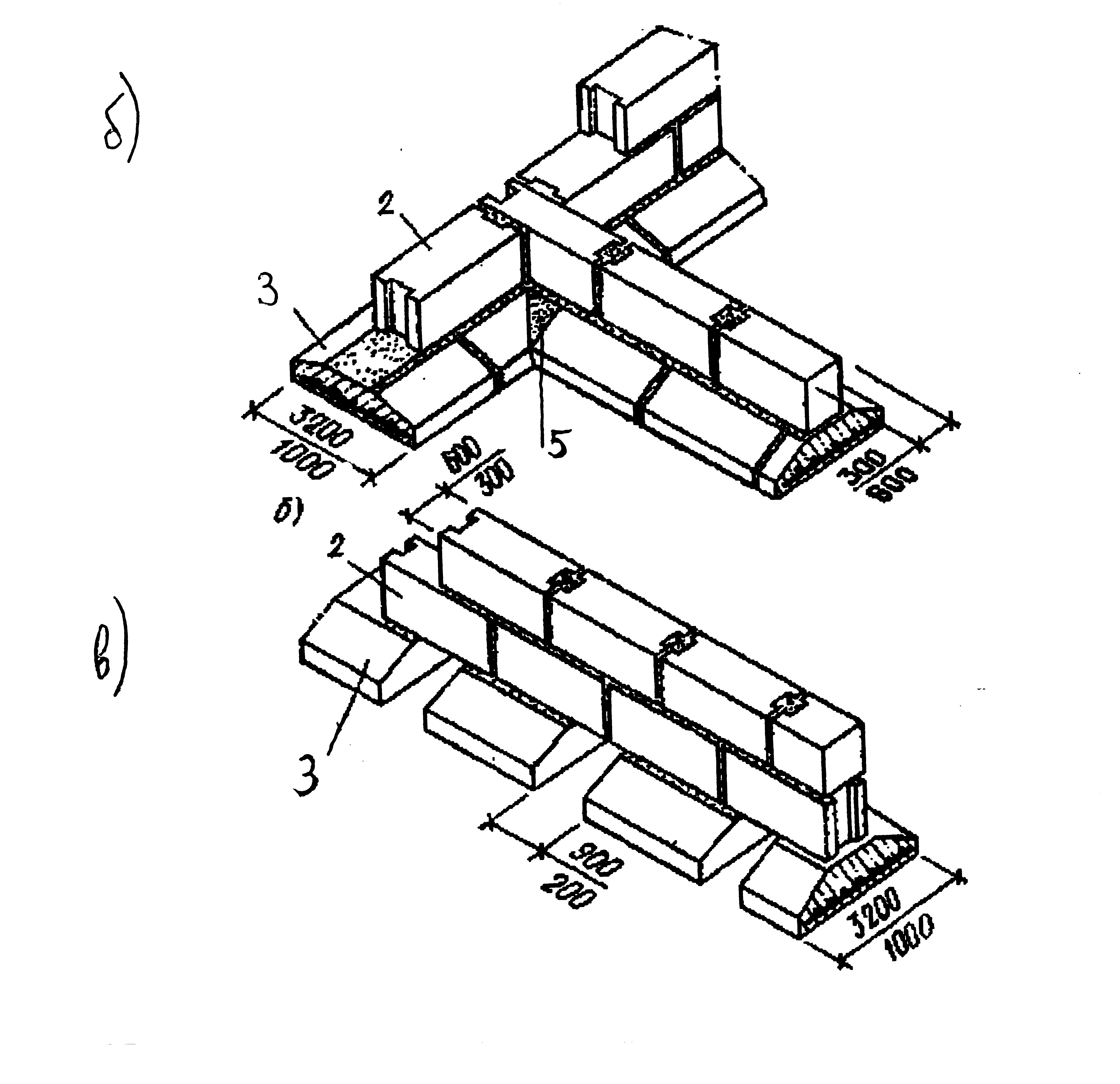

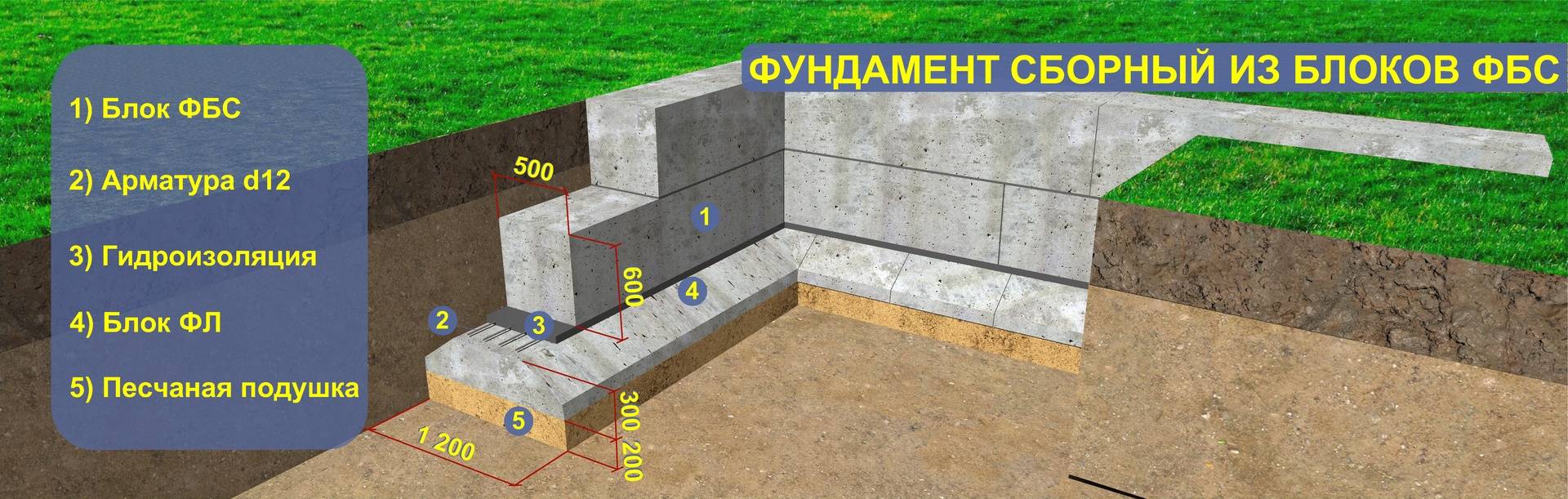

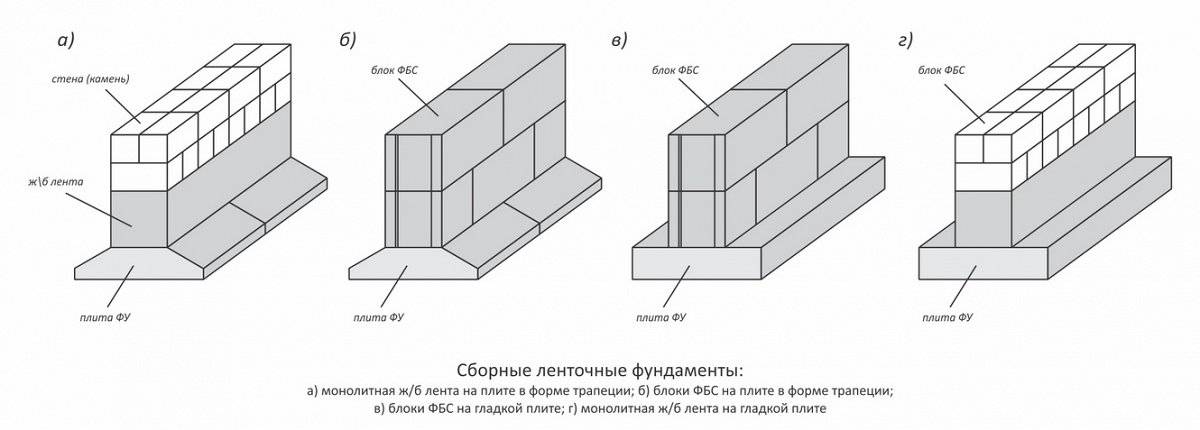

Четвертый пункт, это укладка готовых элементов фундаментных подушек или при строительстве малоэтажных частных домов, монолитная армированная заливка бетоном. Для чего это нужно? На устройство фундамента из блоков ФБС под небольшие здания можно использовать узкие блоки, равные по ширине стене. Нагрузка на грунт под узким блоком будет большой и при совпадении неблагоприятных факторов может вызвать осадочные явления. Для того, чтобы увеличить площадь опоры и распределить нагрузку на большую площадь грунта и укладываются фундаментные подушки, имеющие маркировку ФЛ. Для многоэтажных зданий устройства расширенной нижней части фундамента обязательно. После укладки опять нужно проверить соблюдение горизонтальности верхней поверхности.

Дальше фундаментные блоки укладываются по типу стеновой кладки, со смещением по горизонтали на 0,4 их высоты начиная с угловых блоков. Подгонка в средней части фундаментной ленты выполняется с помощью доборных блоков малой длины. При малых расстояниях между блоками допускаются вставки из кирпичной кладки на цементном растворе, но только если их расположение не совпадает с вертикальными швами сопряжений нижнего или верхнего ряда блоков. Выемки в боковых гранях блоков заливаются бетонным раствором.

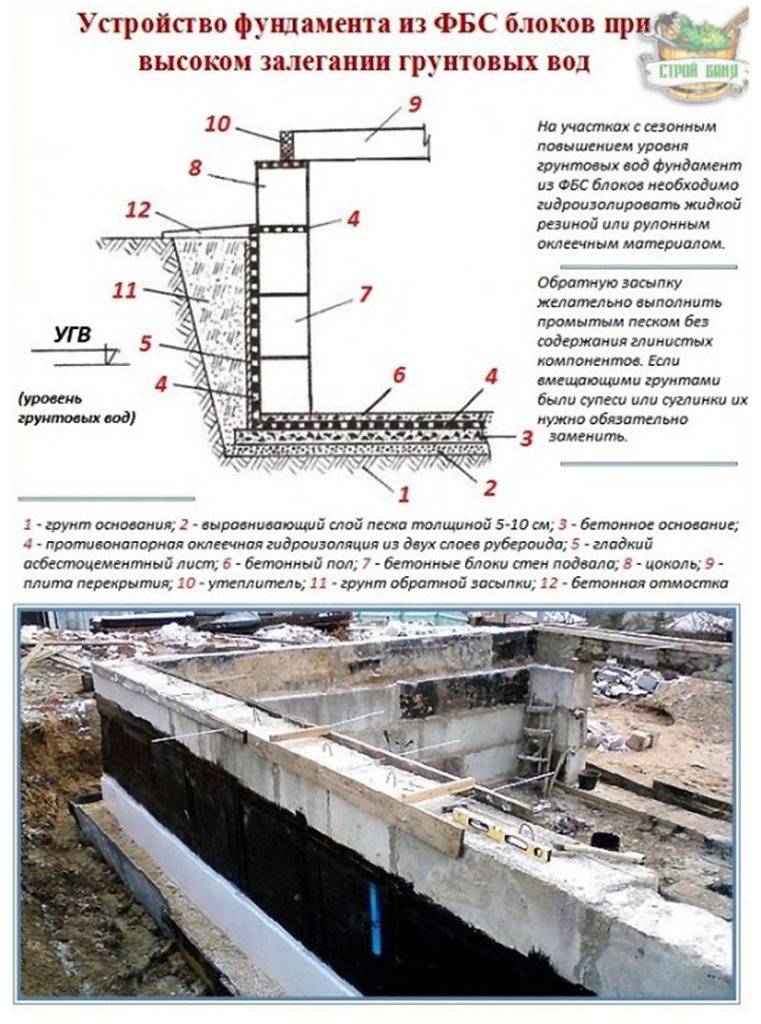

При любой глубине заложения фундамента и глубине залегания грунтовых вод, требуется гидроизоляция стен, которая выполняется сразу после монтажа ФБС. Иначе при подходе верховых вод после дождя или таяния снега, они могут просачиваться через швы между блоками. Завершаются работы по возведению ленточного фундамента из ФБС засыпкой траншеи с обязательным послойным уплотнением. Используется для этого обычно песчано-гравийная смесь.

Что лучше – сборное или монолитное основание?

Однозначно утверждать о преимуществах того или иного типа фундамента без привязки к конкретным геологическим или технологическим условиям бессмысленно.

Монолитная лента обладает собственными преимуществами:

- Высокая прочность, устойчивость ко всем нагрузкам.

- Длительный период эксплуатации.

- Возможность строительства на самых разных грунтах.

- Лента представляет собой единую монолитную отливку, что позволяет ей наиболее равномерно распределять воспринимаемые нагрузки как от грунта, так и от веса дома.

Недостатками монолитной ленты являются:

- Длительный срок выдержки бетона для набора конструкционной прочности.

- Заливка материала возможна только при соответствующих температурных и погодных условиях.

- Большое количество подготовительных операций.

Сборная лента обладает собственными плюсами:

- Высокая скорость строительства.

- Возможность производить работы в любое время года.

- Меньшее число подготовительных операций, еще больше ускоряющее процесс возведения.

Недостатками сборных лент являются:

- Нагрузки, воздействующие на определенные точки, не могут быть равномерно распределены по всей длине основания.

- Стыки отдельных блоков являются слабыми местами, образующими точки доступа влаги при появлении нагрузок или оседаний.

- Меньшая несущая способность по сравнению с монолитными основаниями.

- Срок службы заметно сокращен.

ОБРАТИТЕ ВНИМАНИЕ!

В результате сопоставления качеств того и другого типов ленты получаем результат — монолитная лента прочнее и долговечнее, но сборная быстрее строится и может быть возведена как летом, так и зимой.

Преимущества и недостатки фундамента из ФБС

Применение бетонных блоков для устройства фундаментов получило широкое распространение в промышленном и гражданском строительстве. По прочности и долговечности сборные фундаменты не уступают монолитным, однако наряду с преимуществами имеют ряд существенных недостатков.

Плюсы

К наиболее значимым преимуществам опорных конструкций из ФБС относятся:

- стандартизация. Размеры и технические характеристики фундаментных блоков строго регламентируются ГОСТ 13579-78. Это исключает различия в геометрии ФБС и обеспечивает равнопрочность опорной конструкции;

- высокое качество изделий. Автоматизация производственного процесса, вибропрессование и пропаривание, в сочетании с тотальным контролем на всех этапах производства, обеспечивают не только высокую прочность, но и соответствие изделий всем требованиям ГОСТ 13579-78.

- высокие темпы выполнения строительных работ. При строительстве частного дома средних размеров, укладку основания и стен цоколя, при наличии крана, можно закончить за один – два дня. Заказ готового раствора может дополнительно ускорить процесс;

- простота монтажа. Укладка ФБС не требует специальных знаний, необходима только спецтехника. Широкий диапазон размеров дает возможность смонтировать опорную конструкцию любого уровня сложности. Кроме того, в случае неправильной укладки блоков, конструкцию можно демонтировать;

- возможность проведения строительных работ в любых условиях. Технологический процесс производства ФБС предусматривает введение в рабочую смесь специальных ингредиентов, обеспечивающих возможность использовать блоки при низких температурах и на грунтах с повышенной кислотностью;

- технологичность процесса укладки. Монтажные петли, пазы и стандартизация размеров позволяют обеспечить максимальное удобство сборки опорной конструкции.

Все эти преимущества позволяют в самые сжатые сроки, независимо от особенностей грунта и климатических условий, произвести монтаж фундамента, по прочности и долговечности не уступающего монолитному.

Минусы

Ограничивают применение ФБС следующие недостатки:

- наличие швов. В местах стыковки блоков обязательно должна производиться гидроизоляция, что увеличивает время выполнения работ и их стоимость;

- необходимость теплоизоляции. Если здание эксплуатируется при низких температурах основание необходимо защитить от промерзания, в противном случае на внутренней поверхности появится конденсат;

- высокая цена материалов и работ. Общая стоимость состоит из стоимости блоков, оплаты труда рабочих и стоимости аренды спецтехники. В итоге стоимость блочной опорной конструкции получается значительно выше, чем монолитной;

- особые требования к грунту. Оптимальным вариантом для возведения фундаментов из ФБС являются сухие песчаные почвы. Если грунтовые воды подходят близко к поверхности, необходима качественная гидроизоляция, что существенно увеличивает стоимость работ.

Из изложенного выше следует, что прежде чем приступить к монтажу фундамента из блоков ФБС, необходимо тщательно просчитать стоимость материалов и работ, а также учесть геодезические особенности грунта.

Подготовительные работы

Разметка участка

На местности разбивают оси базовой основы, взятые из плана раскладки блоков для фундамента. Правильный расчет размеров на участке строительства позволит избежать перекосов и выдержать требования по установке вертикальных конструкций, а также по опиранию плит перекрытий на стены и колонны.

Порядок подготовки:

- Оси здания размечает геодезист с использованием теодолита (углы строения) и нивелира (отметки низа котлована, траншеи).

- По внутреннему и наружному краю фундамента натягивается шнур, точки разметки выносят на расстояние за пределы области строительства так, чтобы при земляных работах они остались нетронутыми.

- Устраивается подложка из песка или цемента с трамбовкой и проливкой каждого слоя или ставится железобетонная подкладка из фундаментных подушек (блоки ФЛ).

- Закладные детали подкладки из железобетона свариваются, швы обрабатываются гидроизоляционными материалами.

- Проверяется правильность натяжения разметочного шнура.

Заготавливается песок, щебень и цемент, чтобы приготовить раствор для заделки стыков. Используются деревянные бруски 50 х 100 мм для прокладок при промежуточной кантовке блоков. Требуются емкости для воды и приготовления смеси, лопаты, кельмы, молотки. Горизонтальность проверяется водяным или лазерным уровнем, вертикальность установки блочного фундамента координируется отвесом.

Область применения

Сборный фундамент можно применять для следующих видов строительства:

- Для возведения зданий из кирпича, шлакоблока, пенобетона, монолитного бетона и других аналогичных строительных материалов. Главное при выборе стенового материала – это их плотность, не превышающая 1300 кг/м3.

- При наличии на участке под застройку неоднородных грунтов. В этом случае могут возникнуть риски неравномерного распределения нагрузочных усилий на фундамент, вследствие чего здание может дать усадку и может деформироваться. Ленточный фундамент исключает возникновение таких разрушительных деформаций.

- При планировании возведения цокольного этажа или подвальных помещений. Если на этапе строительства предусмотреть устройство дверных проемов, то стены ленточного фундамента будут, служит стенами подвала.

Следует отметить, что залогом прочного фундамента будет не только последовательное выполнение всех технологических процессов, но и применение качественных строительных материалов соответствующих марок. Например, при изготовлении цементно-песчаных растворов для укладки сборных фундаментных элементов недопустимо применение некачественного цемента низкой марки.

Фундаментные блоки: типы, размеры, маркировка

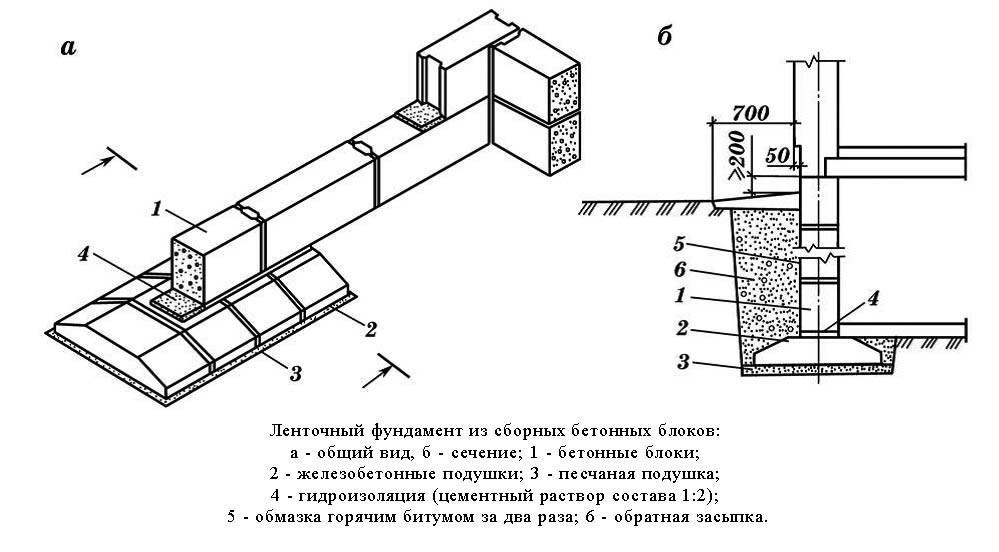

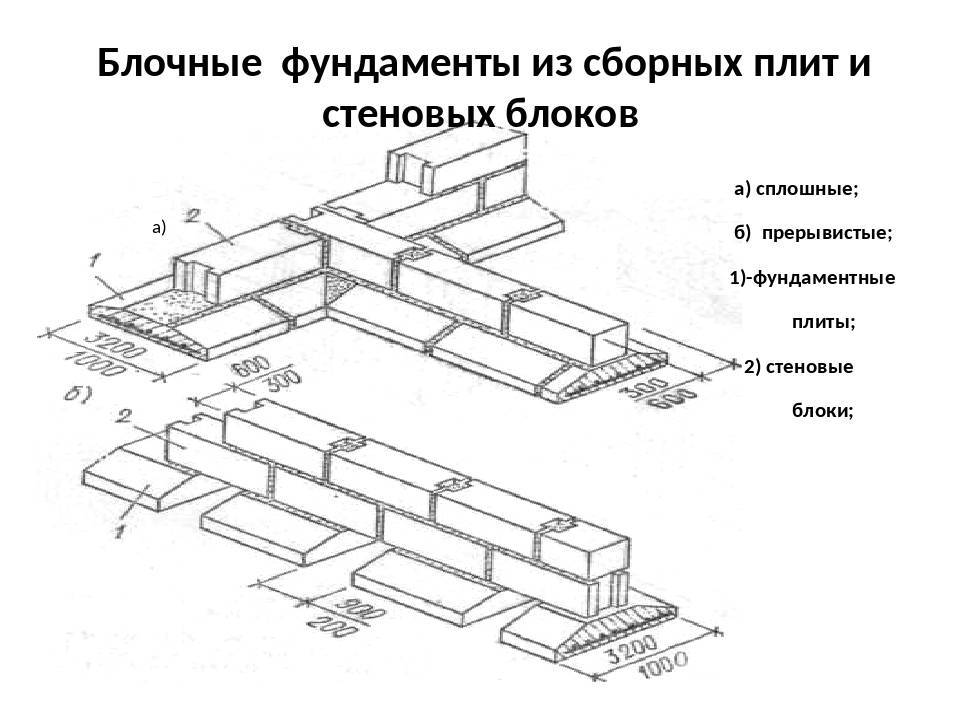

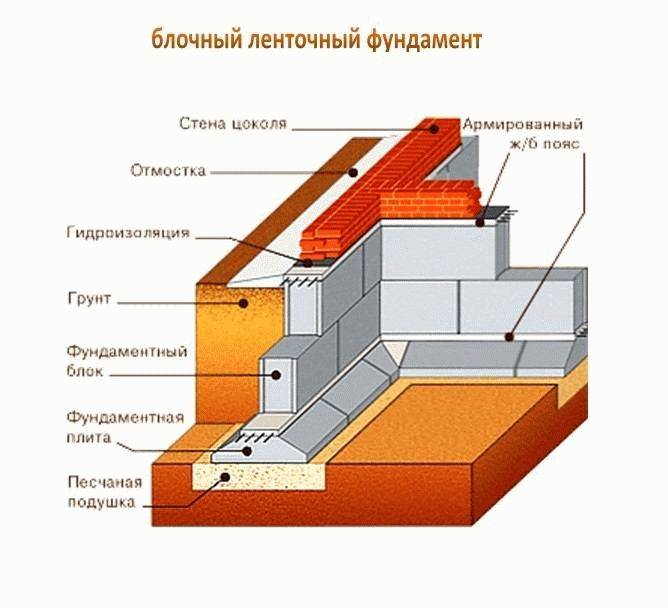

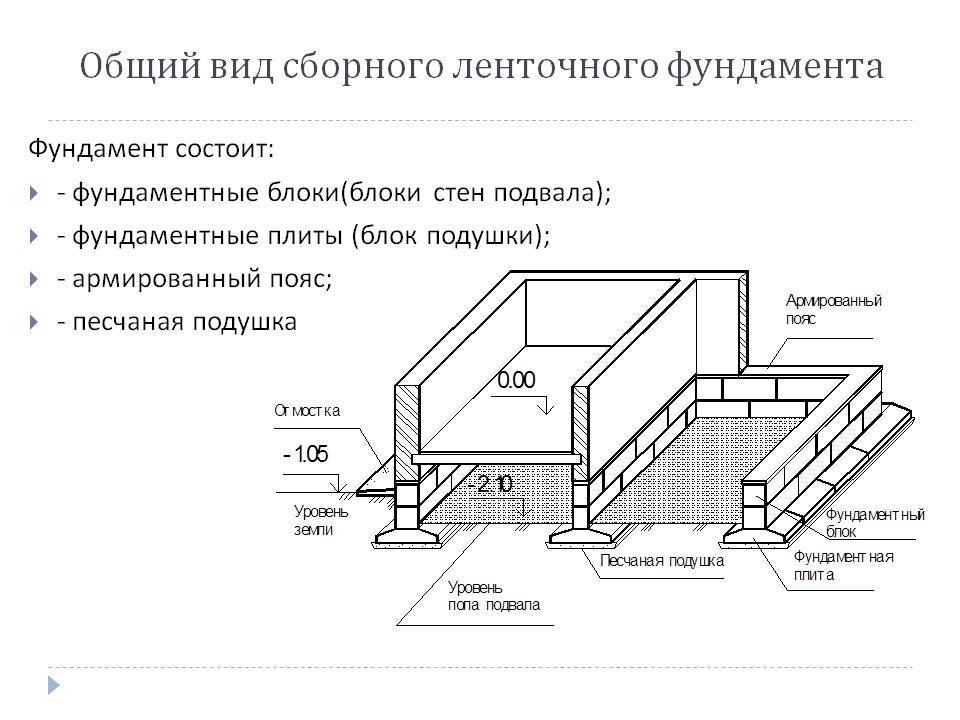

В частном строительстве применяют несколько типов блоков. Для устройства ленточного сборного фундамента чаще всего используют только два вида:

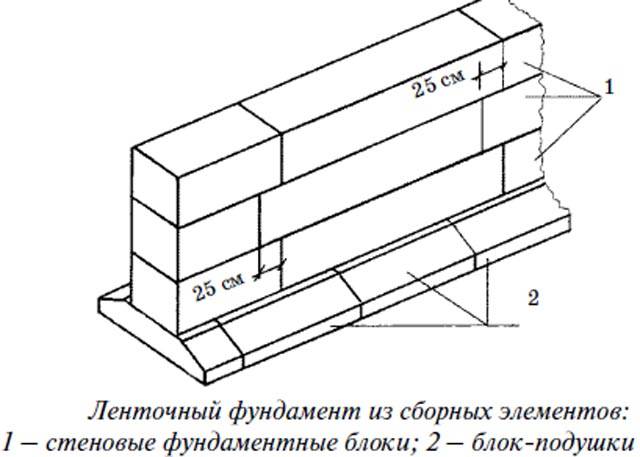

- ФБС — фундаментный блок строительный сплошной. Когда говорят о таком типе блока, то подразумевают, железобетонный (с армированием) элемент без пустот. Это прямоугольные блоки разных размеров, имеющие на верхней поверхности монтажные стальные петли. Иногда в боковых гранях сформованы вертикальные каналы, которые при строительстве заливаются раствором. Из этих блоков складывают ленту фундамента.

- ФЛ — блоки-подушки. Имеют вид трапеции. Укладываются на подготовленное основание и служат для увеличения несущей способности фундамента.

Типы фундаментных блоков, которые нужны будут для сборного ленточного фундамента

При возведении ленточного фундамента необходимо предусмотреть трассы для прокладки и подведения инженерных систем: водопровода, канализации, электричества, отопления. Нужно не забыть о системе вентиляции и оставить отверстия под продухи для вентилирования подпольного пространства или подвала. Для этого могут пригодиться блоки с каналом для укладки коммуникаций: ФБВ.

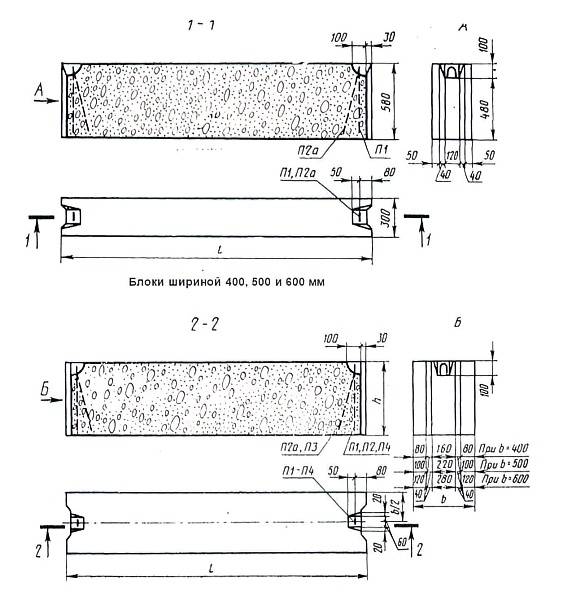

Размеры и типы блоков регламентируются ГОСТом 13579-78. Для частного застройщика важны в основном размеры и эксплуатационные характеристики. На фото ниже приведена часть норматива, в которой определяются типы и размеры блоков.

Выдержка из ГОСТа, нормирующего размеры фундаментных блоков

Маркировка по ГОСТу

Чтобы легче было ориентироваться в спецификации, в названиях блоков тем же ГОСТом заложена информация о их размерах и типе.

Сначала идет название. Далее — цифры, описывающие геометрию в дециметрах;.

- первая — длина (9, 12,24);

- вторая (через тире или точку) — ширина (3,4,5,6);

- третья — высота (3,6);

Маркировка бетонных фундаментных блоков

Если длины и ширина встречаются любые, то высотой ФБС обычно делают 580 мм (в маркировке «6»). Изготовить блоки высотой 280 мм могут под заказ.

Далее, после цифр идет буквенное обозначение типа использованного бетона:

- Т — тяжелый (цементно-песчаная смесь с щебнем). Самый тяжелый блок высокой плотности. Именно этот тип используют при строительстве фундаментов.

- П — пористый с заполнителем из керамзитобетона. Имеют меньший вес, но и меньшую прочность, также более гигроскопичен.

- С — из силикатобетона (основное вяжущее — известь). Этот тип блоков боится намокания, потому при строительстве фундаментов не используется.

Например, ФБС 24.4.6 Т расшифровывается так: прямоугольный блок из железобетона высокой плотности. Длина 2380 мм, ширина 400 мм, высота 580 мм. По аналогии вы сможете расшифровать и другие обозначения.

Размеры блоков ФБС по ГОСТ

Фундамент из блоков и его применение

Блочная конструкция по смете выходит немного дороже монолитной ленты, но возводится гораздо быстрее нее. По несущим характеристикам они во многом схожи, главное чтоб на ФБС сбоку не оказывалось слишком сильное воздействие при пучении.

Быстрее рассматриваемого варианта можно сделать лишь фундамент на винтовых сваях. Но последний часто выбирают только для легких построек, для возведения стен которых взяты СИП панели или легкий газобетон. Основание из блоков более универсально. Соорудить его самостоятельно несложно. Представленная выше пошаговая инструкция позволит вам исполнить все, избежав возможных ошибок новичков.

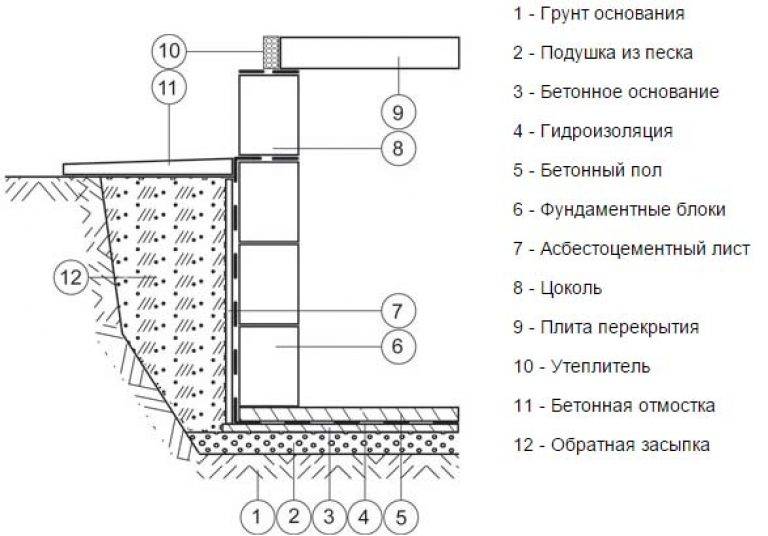

Устройство блочного фундамента, конструктивная схема основания

Конструктивную схему фундамента определяют тип почвы и проект здания. От этого зависит тип и количество плит. Обустройство ленточного фундамента для дома из ФБС начинают c расчета количества блоков. Иногда размеры здания заданы так, что, даже используя доборные элементы меньшего размера, невозможно подобрать целое количество ЖБИ. В этом случае между блоками оставляют промежутки, которые впоследствии заливают раствором или закладывают кирпичами.

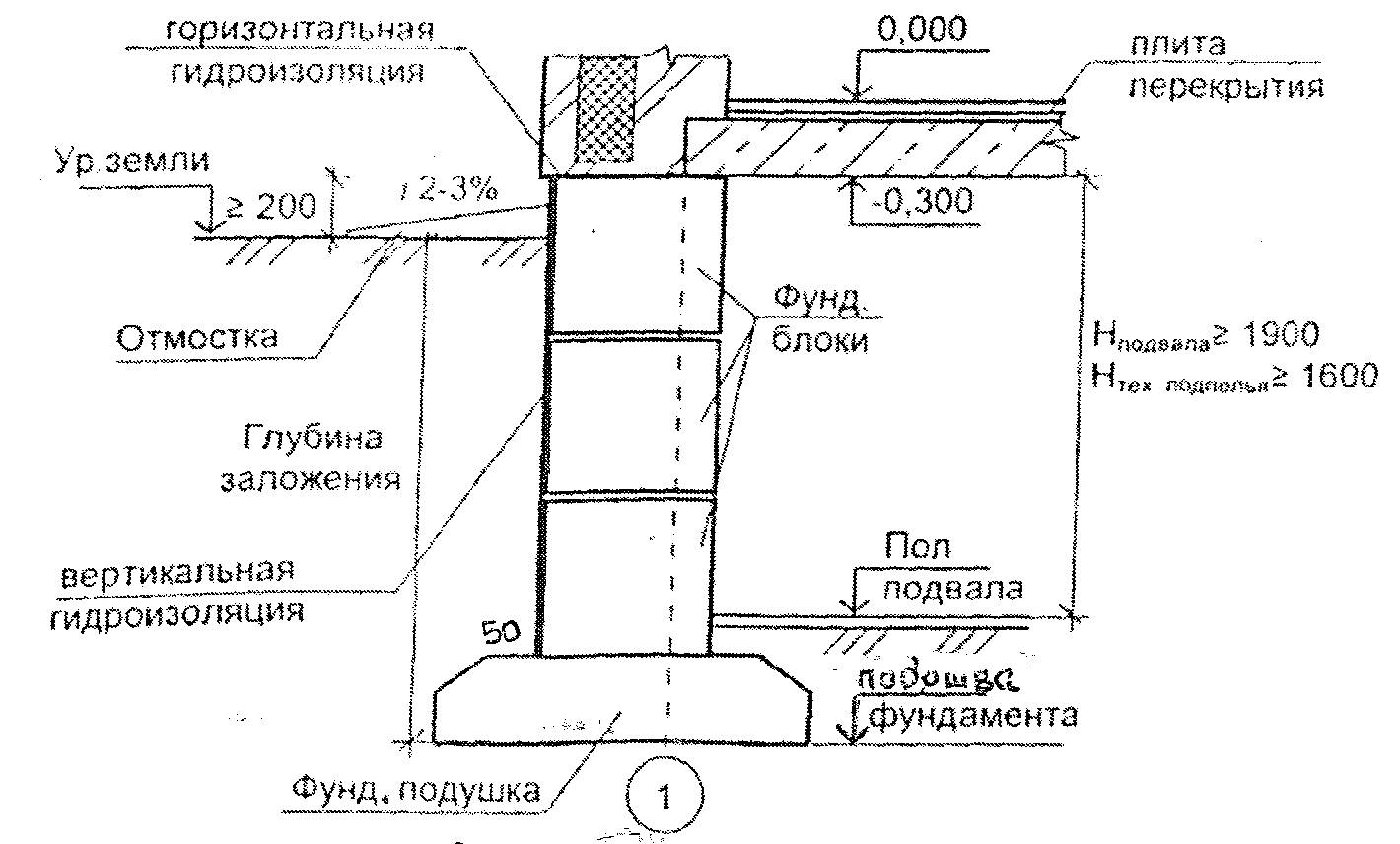

Блочный фундамент, также как и ленточный, позволяет организовать в доме подвал или цоколь. Если такие помещения предусмотрены проектом, то глубина заложения фундамента будет ниже уровня промерзания грунта, а количество рядов будет зависеть от высоты цоколя.

Котлован выкапывается, если грунт неустойчивый и нижним рядом будут плиты ФЛ (блоки с подпятником); при строительстве цокольного этажа (помещение, заглубленное меньше, чем на половину своей высоты) или подвала (заглубление больше, чем на половину высоты помещения). В прочих ситуациях достаточно траншеи.

На дно траншеи выкладывается подушка из песка и щебня толщиной 15 см (для пучинистых грунтов для компенсации подвижности подушка может достигать 35 см). Подушка должна быть на 15-25 см больше фундамента, блоки не должны с нее свисать.

Ряды блоков укладываются со смещением, для увеличения прочности конструкции. Вертикальные швы формируют из цементного раствора.

Для создания дополнительной прочности через один или два ряда блоки ФБС армируют. Для этого используют 2-5 прутов класса А1-А3 или арматурную проволоку. Правила при укладке такие же, как для ленточного фундамента: пересечение прутов в местах стыков стен, связывание углов. Поверх армирующего пояса формируют слой раствора, на который устанавливают следующий ряд блоков.

Армирующий пояс используют для предотвращения внезапной усадки и образования трещин, компенсации точечной нагрузки, однородного распределения вертикальной нагрузки.

При неглубоком залегании грунтовых вод необходимо организовывать гидроизоляцию фундамента. Ее выполняют одним из следующих способов:

- Нанесение битумной мастики (проклейка или обмазка в зависимости от количества слоев).

- Нанесение композиционных составов из силикона или акрила (покраска).

- Нанесение полимерной штукатурки.

- Напыление жидкой резины.

Кроме гидроизоляции организовывают дренажную систему: в котловане по границе фундамента укладывают перфорационную трубу, производят засыпку щебнем и укрытие его геотекстилем.

Фундамент из блоков: строим быстро и надёжно

Закладка фундамента — важнейший момент. На основание дома приходится самая большая нагрузка, поэтому от правильно выбранного типа фундамента, грамотно проведённых работ по его возведению, выдержанных сроков и стандартов, использования качественных материалов зависят крепость и долговечность всего строения.

Что представляет собой блочный фундамент

Известны разные технологии закладки основы дома, и возведение с помощью бетонных блоков занимает среди прочих достойное место. Блочный фундамент — это конструкция из бетона и арматуры, заложенной в самих блоках. Не нужно делать отдельно арматурный фундаментный каркас, а потом заливать его бетонным раствором. Здесь уже всё готово. Максимум дней 5 на укладку первого слоя (армированной монолитной ленты) и на то, чтобы он высох. А далее по принципу кирпичной кладки устанавливаются блоки.

Блочный фундамент быстро и несложно сделать своими силами. Единственное, что потребуется, — кран и 2–3 человека в помощь. Блоки укладывают при любой погоде — в снег или дождь нет никаких проблем с монтажом, что сохраняет время. За непродолжительный период, отведённый природой для строительства, можно выполнить все запланированные работы. Поэтому фундаментные блоки всё больше завоёвывают популярность и доверие среди частных отечественных застройщиков.

Фундамент из блоков определяет надёжность и долговечность всего строения

Достоинства и недостатки блочных фундаментов

Преимущества использования бетонных блоков:

- скорость сооружения — это, по сути, уже предварительно разбитая на фрагменты монолитная основа строения, которая быстро складывается в нужную конфигурацию;

- универсальность — возможность построить фундамент любой сложности;

- надёжность — применение железобетонных изделий (ЖБИ), изготовленных в промышленных условиях с контролем качества на каждом этапе производства, позволит получить основание гораздо крепче классического;

- стрессоустойчивость — в некоторые марки ЖБИ включены специальные добавки, что делает успешным устройство блочных фундаментов даже в районах вечной мерзлоты;

- простота монтажа — не требуется опалубка;

- строгость геометрии — каждая ассортиментная линейка имеет точную заранее заданную прочность, фундаментные блоки одного размера чётко подогнаны друг к другу и оснащены специальными пазами для их плотной стыковки.

Но наряду с преимуществами у блочных фундаментов есть и свои недостатки:

- цена — немалый вес железобетонных изделий требует привлечения спецтехники, что, несомненно, удорожает строительство:

- потребность в основательной гидроизоляции — в отличие от цельных заливных фундаментов, состоят из блоков и раствора, которые имеют различные физические свойства (уровень водопоглощения, морозостойкость) и оттого по-разному реагируют на воздействие окружающей среды, в силу чего после закладки следует сделать гидрозащиту;

- низкая сопротивляемость потерям тепла.

Конечно же, некоторые недостатки можно подкорректировать — сделать наружное утепление, например, пенополистиролом, который надёжно защитит слабые места (соединительные швы) и продлит срок эксплуатации блочного фундамента. Или выбрать блоки маленького размера, чтобы не привлекать тяжёлую строительную технику.

Компенсировать низкую сопротивляемость блочного фундамента потерям тепла можно утеплением его наружной поверхности экструдированным пенополистиролом

Однако все эти дополнительные меры тоже немало сказываются на строительном бюджете, так что если для вас решающим фактором является экономия, то лучше подобрать другой тип фундамента, менее затратный. А раз уж на первом месте скорость постройки, тогда, безусловно, преимущество за блоками.

Плюсы и минусы

Применение блоков ФБС при строительстве ленточных фундаментов целесообразно по нескольким причинам:

- Быстрый монтаж. Железобетонные блоки укладываются при помощи автокрана, благодаря чему строительные работы могут быть выполнены в течение 1-2 дней.

- Низкая трудоемкость работ. При использовании ФБС не требуется привлекать большое количество рабочего персонала, тратить дополнительное время на подготовку значительных объемов цементно-песчаной смеси.

- Долговечность. Фундаментные блоки, изготовленные в заводских условиях, строго соответствуют требованиям ГОСТ. Это дает сборным фундаментам весомое преимущество перед монолитными, при строительстве которых могут быть допущены ошибки в процессе расчета пропорций компонентов бетона.

- Высокая несущая способность. Конструкции из ФБС способны выдерживать значительные нагрузки, что делает их пригодными для возведения не только частных домов, но и тяжелых многоэтажных построек.

К недостаткам относятся:

- конструкции из железобетонных блоков требовательны к качеству теплоизоляции;

- ФБС не всегда может использоваться на пучинистых и переувлажненных грунтах;

- под основания необходимо укладывать специальную железобетонную подошву.

Особенности устройства

При выборе конструкции фундамента необходимо учитывать следующие факторы:

- Глубина промерзания грунтов на участке под застройку. По строительным нормам подошва фундамента должна размещаться ниже линии промерзания, в противном случае могут возникнуть деформации при поочередном цикле замораживания и оттаивания грунтового основания.

- Линия прохождения грунтовых вод. На практике уровень горизонта грунтовых вод определяется с помощью бурения скважин и замером глубину появления воды.

- Рельеф местности. На крутых склонах или болотистой местности для выбора вида фундамента потребуется совет специалистов-проектировщиков.

- Категории грунтов и их состояние, которое оценивается по показателям на прочность, осадку и пучинистость.